目前中国汽车市场的格局是国际资本以40%的资本,占据50%的市场份额,攫取70%的利润,随着汽车整车的价格战转嫁给零部件,因此几乎每个汽车零部件企业都面临着一个提升核心竞争力的问题,掌握和使用先进制造技术是提升核心竞争力的最重要的一环。为了顺应汽车更平稳安全、更节能、降低噪声、污染物排放更苛刻的要求,铝合金轮毂正在向轻量化、宽轮输、高强度、更加美观等目标方向发展。因此轮毂在出厂前进行除毛刺加工和表面处理是十分必要的,以满足美观耐用的要求。

目前,国内铝合金轮毂表面的加工基本采用人工打磨和机械喷丸及抛丸等处理后,再通过化学预处理包括除油﹑酸洗和磷化等的方法,来实现最终获得清洁并且具有一定光洁度的表面。这些传统加工方法存在的普遍问题是:(1)对工人的技术要求高且劳动强度比较大,工作环境十分恶劣;(2)工艺稳定性和产品一致性差﹔(3)环境污染严重;(4)生产效率低。

该工艺已广泛用于汽车零部件的精加工:进排气管、进气门、增压腔、喷油器、喷油嘴、气缸头、涡轮壳体和叶片、花键、齿轮、制动器等。

磨粒流抛光工艺是一种经济有效的新型精密光整加工工艺,磨粒流抛光技术具备了许多加工优点,例如抛光效率高、自动化生产、好的可控制性能、抛光表面质量高等。与传统的机械加工方法比较,磨粒流抛光技术可以利用磨料介质的流动性对复杂结构的孔及型腔深孔进行抛光加工,还可以根据零件的应用要求,选取不同的磨料介质对零件进行抛光,从而获取不同的拋光效果来满足零件的要求

加工流程

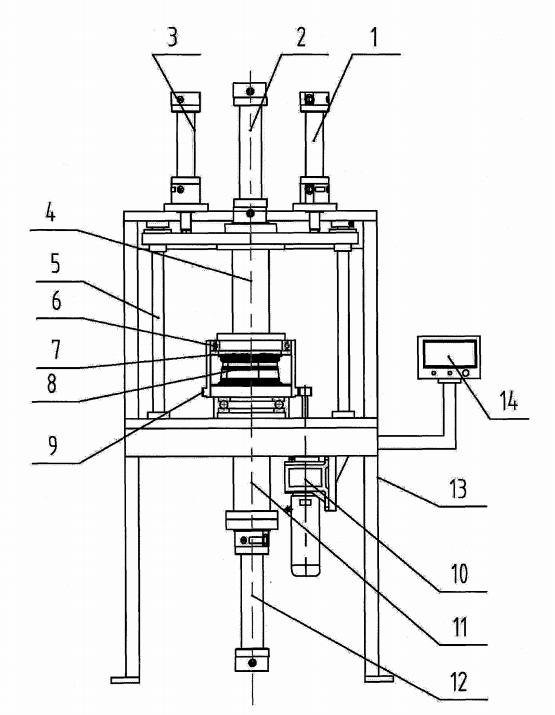

设备结构包括机架13,所述机架13顶端对称设有左推进缸Ⅰ和右推进缸3,所述左推进缸l和右推进缸3之间设有上动力缸2,所述上动力缸2连接上磨料缸4,上磨料缸4安装在工件罩7上方,由导杆5支撑,所述工件罩7中间设有连接于电机工件旋转控系统10的传动部件9,工件罩7下方设有下磨料缸11,下磨料缸11固定在下动力缸12上,还包括总体PLC自动化控制系统面板14,所述总体PLC自动化控制系统面板固结在机架13中的下支架侧面,电机工件旋转控系统10控制电路系统与总体PLC自动化控制系统连接,机架13上的液压控制装置电路系统与也与总体PLC自动化控制系统连接。所述工件罩7通过回转支承6固定。

加工时采用调配好的流体磨粒通过专用管道排入下磨料缸11,待其充满整个下磨料缸11,静置0.5min,确保流体磨粒均匀充满磨料缸内腔,然后,清理轮毂8上表面,通过PLC控制面板控制左推进缸1、右推进缸3以及上动力缸2,推动上磨料缸4沿导杆5向下运动压紧工件罩7,固定工件罩7并使其与电机工件旋转控系统10连通,将加工时间设定4min,加工压力设定为10MPa,加工速度为0.05m/min。工作时将轮毂8置于工件罩7的上下两个压盘之间,用液压装置压紧,然后利用PLC自动化控制系统面板14所控制的比例阀进行限位控制磨粒流驱动装置,同时按照需求驱动磨粒流往复与螺旋流动,从而达到对轮毂曲面进行除毛刺加工的目的。

使用磨粒流去毛刺的优势

1、环保

2、可完成精密抛光

3、可完成不规则形状、内孔、交叉孔、微细孔抛光去毛刺

4、抛光完成后,产品表面明亮,外观美感佳

5、毛刺清除彻底,抛光效果均匀

6、可对接自动化

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号