摘要

随着半导体电子器件的集成化与小型化发展,金刚石优异的热导性、电导性 成为制备半导体衬底的理想材料。为了满足半导体行业对电子器件高精度和高可靠 性能的要求,需对金刚石表面进行抛光处理。然而,金刚石高硬度、高耐磨性、高化学 惰性的特点,使金刚石的加工面临诸多困难,现有的金刚石抛光技术都有一定的自身 优势和不足,急需一种在保证效率的情况下,同时获得光滑、平整、低损伤的金刚石表 面抛光技术。因此,本文对金刚石抛光技术的国内外相关文献进行了梳理,总结了机 械抛光、热化学抛光、化学机械抛光、等离子体刻蚀抛光、激光抛光等技术的原理与优 缺点,对未来金刚石抛光技术来说,应朝着多种技术相互搭配以及智能化、精密化、环 保化的方向发展,进而拓展金刚石材料的应用范围。

近年来,随着5G、人工智能领域的飞速发展,其 内部电子器件越来越朝着精密化、集成化、小型化 发展。电子器件不断变小,电路运行中产生的热量 累积会影响电子器件的运行,甚至造成损害,如何 解决其散热问题,保证系统的稳定运行越来越重要。 常温下,金刚石的热导率>2 000 Wm-1K-1,具有优异 的介电性能以及较低的热膨胀系数等(如表 1 所 示),是制造半导体器件理想的散热材料。但由于金 刚石在生长过程中往往会产生厚度不均匀、晶体取 向随机、高内应力的粗糙表面等问题,且金刚石材料 的高硬度、高耐磨性、高化学惰性等特点,使得金刚石的加工极其困难。因此,与金刚石相关的抛光技术 和设备一直是学术界和工业界关注的焦点。

目前已经开发了多种抛光技术,以期实现金刚 石表面光滑、平整、低损伤的要求。常用的方法有 机械抛光(Mechanical polishing,MP)、热化学抛光 (Thermo - chemical polishing,TCP)、化学机械抛光 (Chemical mechanical polishing,CMP)、等离子体刻 蚀抛光(Plasma etching polishing,PEP)、激光抛光 (Laser polishing,LP)等。但上述方法都有各自的局 限性,尚未有能同时兼具高效率与高表面质量的抛 光技术出现,是目前工业上亟需解决的问题。 进金刚石行业交流群,加VX:tuoke08。因此,本文以当前金刚石抛光技术为基础,从每 种抛光技术的设备、原理、抛光效率、表面质量等方面入手,总结了各种抛光技术的优点和不足,展望了未来金刚石半导体衬底抛光技术的发展方向。

1 机械抛光

机械抛光是利用金刚石与高速旋转的抛光盘 (铸铁盘、砂轮盘)相互摩擦产生脆性断裂去除表面 材料的抛光工艺,同时,由于高速旋转的抛光盘与金 刚石摩擦会产生高温,而高温提供了“硬”的金刚石 相向“软”的石墨相转变的驱动力,通过利用微切削 与石墨化相结合的原理实现了金刚石的抛光。材料 去除原理与抛光前后样品表面的 SEM 图像如图 1 所示。

1920 年,Tolkowshy提出金刚石材料的去除是 在微尺度上的脆性断裂。Zong通过分子动力学模 拟了各向异性对材料去除率的影响,发现在机械抛 光过程中不可避免地会产生一定程度的晶格畸变, 从而在表面产生非晶层,且去除率强烈依赖于sp2 杂 化和非晶 sp3 结构的比例。在“硬”方向上,非晶 sp3 转变为 sp2 的相变困难,因此 sp2 与非晶 sp3 的比例较低,导致去除率较小。而在“软”方向上,非晶 sp3 向 sp2 的相变阻力较小,因此sp2 与非晶sp3 的比例较高, 从而产生较大的去除率,如图2所示。刘帅伟也在研究金刚石抛光过程的材料去除机制中发现,金刚 石会在机械作用下使表面发生从 sp3 到sp2 结构的相变,在表面形成相变层,而相变层在机械和氧气的作用下可以更容易被去除。

1.1 MP的优点

MP因其设备原理简单,由高速电机和抛光盘两 部分组成,因此可以通过改进抛光盘或提高电机稳 定性来提升抛光质量。Xu等通过在刚玉砂轮中加 入铁来制备砂轮,在磨削速度提升至 500 r/min 时, 去除率达 70.32 μm/h,获得了平整的金刚石表面。 Kubota 等用装有微米级金刚石磨粒的抛光盘对单晶金刚石(single-crystal diamond,SCD)进行机械抛 光,获得了 Ra为 0.1 nm 的光滑金刚石表面。Huang 等先利用磨削、刻蚀两步工艺对金刚石表面进行 处理,随后使用树脂结合剂金刚石砂轮进行机械抛 光,表面粗糙度从 1.79 nm 降至 0.315 nm,采用此种 金刚石表面精密复合加工方法在2 inch(5.07 cm)多 晶金刚石(polycrystalline diamond,PCD)上获得了原 子级光滑的表面。Lu等用Coborn PL5行星研磨机 用陶瓷结合剂金刚石砂轮对 PCD 进行磨削,在 1.91 mm×1.19 mm 和 30.0 μm×30.0 μm 范围内分别可达 6.53 nm 和 0.548 nm 的表面粗糙度。Lu 等利用溶 胶凝胶(Sol-gel,SG)技术制备一种半固定磨料抛光 垫来抛光 SCD 的(111)面,表面粗糙度从 230.74 nm 降低到 1.32 nm,获得了光滑的金刚石表面,且由于 SG 抛光的灵活性,SCD 的表面质量有了很大的提 高,抛光后没有明显的划痕和纳米级凹槽。

1.2 MP的缺点

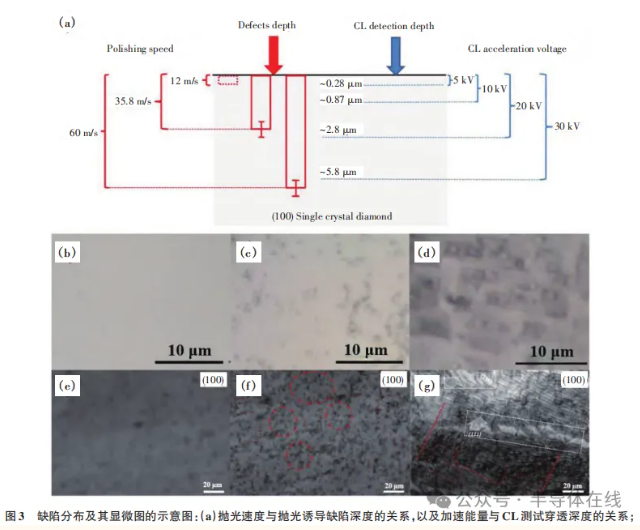

在实际操作中发现,机械抛光往往会造成材料 亚表面的损伤,对此,Zheng采用高速三维动态摩 擦抛光(high -speed three - dimensional dynamic fric⁃ tion polishing,3DM-DFP)对 SCD 和 PCD 机械抛光产 生的机械损伤进行了研究,发现随着转速的增加,亚 表面缺陷开始形成并逐渐增加,当速度从 12 m/s增 加到60 m/s时,缺陷延伸到近10 μm深的区域,该缺 陷区域由均匀的微解理区、过渡区和非晶化压缩区 3 层组成,如图 3 所示。随后,Liang通过对 3DMDFP 前后的 PCD 进行原位微区分析,发现晶界区域 的高度差是导致 PCD光滑表面变差的主要原因,而晶界区域的高度差是由与缺陷相关的热膨胀系数不 均匀造成的。

MP作为目前一种成熟的表面加工技术,具有设 备原理简单、操作方便、效率高、适合大规模生产等 特点,能实现较为光滑和平整的表面,且对于粗、中、 精抛光都适用,因此成为目前主流的金刚石抛光方 法。但 MP在大尺寸金刚石抛光方面仍存在一些问 题:一方面,高速摩擦中产生的高温会对抛光盘产生 损伤,进而影响抛光的表面质量;另一方面,在高速 状态下,MP 会对金刚石产生亚表面损伤,且受抛光 盘平整度与压力的影响,金刚石表面易产生划痕或 裂纹,边缘易破裂。因此,对于要求高精度、低损伤 的高端器件应用来说,还需结合其他精细化加工的 方法(如化学机械抛光、等离体刻蚀抛光等)以获得 良好的表面质量。

2 热化学抛光(TCP)

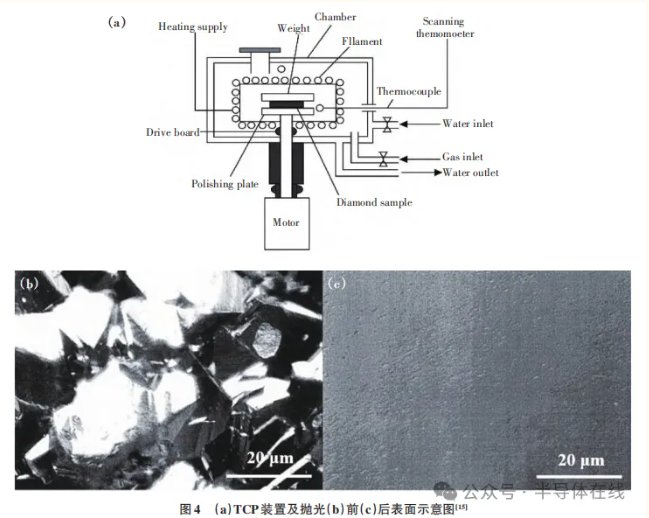

Grodzinski在实验中发现,把金刚石放置在 600 ℃至 1 800 ℃的铁、镍等金属板上,金刚石的接 触面会溶解到金属中,使金刚石表面变得平整,从而 提出了热金属板辅助抛光金刚石的方法。Weima在用热化学法抛光 CVD 多晶金刚石薄膜过程中发 现了 1 353 cm-1的纳米晶石墨、1 453 cm-1的非晶态 碳和 1 580 cm-1的微晶石墨等非金刚石相。经过多 次实验认为:TCP 的机制是金刚石与金属板(如铁、 锰、铈及其合金)接触发生了热化学反应,高温将金 刚石转化为非金刚石碳,随后碳溶解到金属板中。 温度是决定哪种机制起主导作用的关键因素,高温 下,金刚石转化为非金刚石碳是主要的去除机制,而 在较低温度下,扩散速率比相变快得多。设备示意 图及抛光前后表面光学图像如图4所示。

2.1 TCP的优点

因TCP是通过在高温下催化金属与金刚石产生 化学发应来实现材料的去除,对样品几乎无压力,无 高转速下对金刚石表面造成损伤,因此能获得低损 伤、平整的表面。Sun用固体和熔融稀土 Ce 处理 金刚石膜,发现当温度大于 800 °C 时,金刚石去除率高达数百微米,可在几分钟内获得平整的表面,实 现了 CVD 金刚石膜的有效粗抛光和减薄。Nagai通过把Ni镀在SCD基底上,然后将样品在水蒸气中 “湿式退火”(如图 5 所示),发现镍膜下的金刚石被 选择性蚀刻,其他位置没有蚀刻,在 1 000 ℃条件下 实现了约8.7 μm/min的金刚石蚀刻速率。在此基础 上,Sakauchi提出了将碳固溶体转变成镍来平滑 SCD表面的方法,通过多次实验,确定了两步退火处 理实现金刚石表面平整化的工艺。先在1 150 °C下 退火4 h,利用高蚀刻速率去除损伤层和不规则性表 面,随后在 900 °C下退火 4 h以使金刚石表面变平。 此外,在分别对机械抛光和两步退火处理后的金刚 石表面用氢等离子刻蚀后,发现机械抛光的表面出 现了特征性的线性缺陷,而在两步退火样品上没有 观察到,这表明所提出的方法有效地去除了衬底内 部的缺陷,如亚表面位错。Zhang用铁水侵蚀抛光 (MIEP)CVD多晶金刚石,实现了金刚石表面粗糙度 的快速改善和平整化(如图 6 所示),处理前多晶金 刚石片呈现不透明的黑色薄膜状,金刚石表面晶粒 直径在50~300 μm,而经MIEP 10 s后金刚石片变得 透明,表面大晶粒消失,变得平整,多晶金刚石晶片 的厚度从 1.05 mm 减小到 0.92 mm,表面粗糙度从 30.85 μm降至5.2 μm。

2.2 TCP的缺点

TCP 虽能实现快速减薄和获得无损伤、平整度 较高的表面,但难以实现大尺寸原子级的光滑表 面。Sakauchi的实验表明,经过“碳固溶镍”工艺处 理,虽然能得到平整和无损伤的表面,但其大尺寸超 光滑的表面难以实现,其局部 0.6 nm(测量区域 300 nm×300 nm)的粗糙度远远难以满足目前大尺寸应 用的要求。Zhang的实验也表明,MIEP 虽然能在 10 s 内将粗糙度迅速降低约 27 μm,但要想获得更 好的表面质量,还需与MP技术相结合,才能使MIEP 处理后粗糙度由5.2 μm的降低至平均14 nm。

与 MP 相比,TCP 具有较高的材料去除率,能显 著降低表面损伤,提高表面平整度。但光滑表面受 温度、压力、真空环境、晶体取向和催化金属板的影 响,难以得到高的表面质量,且由于一般需要在真空 和高温下进行,设备复杂、成本高,操作难度大,难以 精确控制加热温度,使样品表面均匀受热。因此,对 热化学抛光来说,复杂的设备及操作环境导致其应 用范围一般较为有限。

3 化学机械抛光(CMP)

在满足某些条件时,金刚石能与一些气体、液体 或金属氧化物发生化学反应,使金刚石中的碳转化 为气体或其他物质,CMP正是利用机械研磨和氧化 剂(如 NaNO3、H2O2等)的复合作用与金刚石发生反 应来实现材料的去除,CMP设备示意图及抛光前后 表面如图7所示。

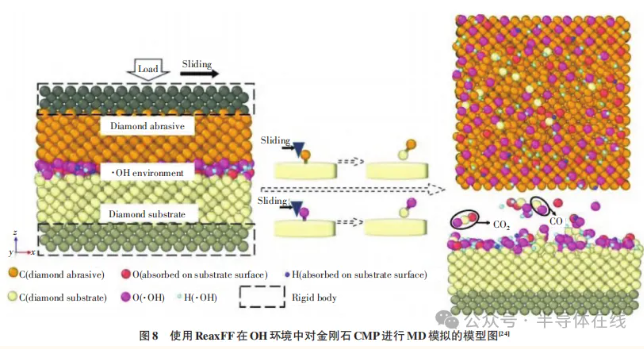

Thornton发现,在传统抛光盘上覆盖一层硝酸 钾氧化剂可以增强抛光效果。在此基础上,研究人 员对不同氧化剂做了大量研究,认为氧化效应在CMP过程中起着重要作用。Thomas用SiO2抛光液 对纳米金刚石薄膜抛光,认为CMP过程中金刚石表面被氧化,增加了金刚石表面羰基(双键)和氢氧化 物(OH)的含量,而金刚石表面羟基化有助于SiO2颗 粒与金刚石表面相结合,进而在抛光垫的剪切力作 用下将C原子从金刚石表面拔除。Shi通过分子动 力学模拟在 OH 自由基环境下金刚石 CMP 过程,发 现纯化学作用无法去除碳原子,OH 首先与金刚石 表面的碳原子发生化学吸附,形成 C-O、C-H 和 COH键;其次 C-O键激活相邻的 C-C键,为后续材料 去除提供先决条件;最后在C-O或C-C键以及机械 滑动的作用下,碳原子脱离金刚石基体表面,如图8 所示。Yuan用 H2O2溶液配合金刚石微粉模拟抛 光金刚石,得出了相似的去除机理,认为金刚石表面 的羟基化在去除过程中起着双重作用。由于氧化后 的金刚石结构被破坏,因此单键变弱,金刚石表面的 碳原子与磨料中的碳原子形成较强的单键,然后碳 原子由于磨料的机械作用而被带走。

3.1 CMP的优点

由于 CMP 是通过添加氧化剂来与金刚石发生 化学反应,进而通过机械作用去除材料,因此 CMP 转速不高,避免了高转速对金刚石表面造成的表面 损伤。Kühnle通过使用 NaNO3、KNO3作为氧化剂 抛光金刚石,得到了没有损伤层的原子级金刚石衬 底表面,表面粗糙度可以达到 0.2 nm,证明了 CMP 技术降低表面损伤的可行性。Yuan研究了 8种不同氧化剂的影响,结果表明 K2FeO4和 KMnO4的抛 光效果最佳。并发现,在相同实验参数下,有氧化剂 时的材料去除率比没有氧化剂时高,证实了氧化剂 的存在加速了金刚石的化学反应。通过对比 MP和 CMP 抛光后的表面微观形貌,发现 MP 的表面具有 由磨粒引起的可见划痕,而在CMP表面上没有观察 到与磨粒相关的划痕,如图 9 所示。Yuan用双氧 水作为抛光液,金刚石微粉作为磨粒,用铁板抛光 SCD(100)面 3 h,表面也未发现明显的机械划痕,粗 糙度从 21 nm 降为 0.917 nm。Mandal将 3 种氧化 剂 :H2O2、Fe(NO3)3 和 KMnO4,以 及 两 种 还 原 剂 : C2H2O4 和 Na2S2O3,分别加入到 SF1(碱性 SiO2 抛光 液)中,用聚氨酯毡对金刚石薄膜进行抛光,发现草 酸抛光速率最快,经 3 h 抛光,粗糙度从 25 nm 降至 1.8 nm,实现了纳米级的表面粗糙度。XPS 分析结 果如图10所示,使用不同抛光液抛光的样品表面氧 含量差异很小,这表明添加氧化剂、还原剂不会增加 金刚石表面的含氧物质浓度,而是加速了抛光液中 Si或O原子到金刚石表面的附着和去除过程。

3.2 CMP的缺点

由于大多数氧化剂的熔点温度较高,在CMP时 需要对设备进行加热,这增加了 CMP 操作的复杂 性。虽然 Kühnle用 NaNO3、KNO3做氧化剂抛光金 刚石获得了原子级的平整表面,但高温下抛光液的挥发除了会对人体造成伤害还会影响表面质量,因 此未能得到大规模的应用。而 Yuan使用 H2O2做 氧化剂是目前最适用的,但如何配制溶液比例、选用 何种磨料制作抛光液才能达到最佳的抛光效果,仍需大量的实验探索。其次在使用CMP时,往往需要 对样品表面进行粗抛光,只有在良好的初始表面下, CMP才能发挥最大的抛光效果,这在Yuan和Man⁃ dal实验中可以看出,在经过粗抛光获得一定的表 面粗糙度后,短时间内就获得了光滑、平整、低损伤 的表面。最后,目前常温下氧化剂抛光液的研究国 内并未取得较大的进展,虽然 Yuan通过对比研 究不同的氧化剂抛光液对抛光效果的影响,得出 CMP对于CVD金刚石薄膜是有效的,但并未针对抛 光液做进一步的深入研究,且抛光液的回收及处理 也是需要解决的问题。

CMP 作为目前能同时满足光滑、平整、低损伤的技术,在半导体、光学原件和精密材料加工等领域具有重要的应用价值,具有表面平整性好、粗糙度 低、损伤小的特点,不仅适用于金刚石,还能处理其 他硬质材料。但CMP的加工过程极为耗时,尤其在要求高精度和高质量的表面时,需要多次进行工艺 的调整优化,为此Xiao针对CMP工艺(如抛光液氧化剂成分、抛光板材料和抛光参数)做了细致阐述; 其次高端抛光液目前还难以实现国产化,如何实现 抛光液的管理回收也是需要考虑的现实问题。

4 等离子体刻蚀抛光(PEP)

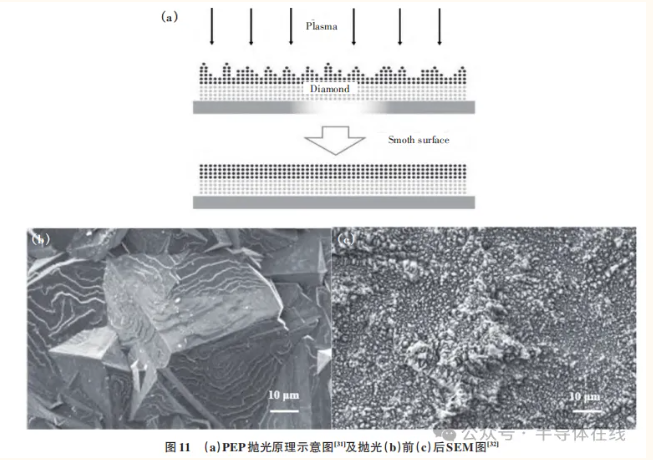

随着离子发生设备的快速发展,现如今出现了 很多基于离子体加工金刚石的技术,如反应离子刻蚀(reactive ion etching,RIE)、电感耦合等离子体(in⁃ ductively coupled plasma,ICP)、电子回旋共振(elec⁃ tron cyclotron resonance,ECR)等,按照其原理可以统 归为等离体刻蚀抛光,是利用将气体(如氩气、氧气、 氮气等)电离形成等离子体,从而与材料表面相互作 用来去除表面微小层次的物质,进而达到抛光的目 的,抛光原理及抛光前后SEM图像如图11所示。

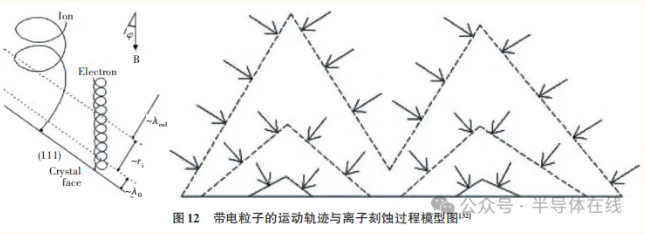

Ma通过 ECR 等离子体产生的氧离子和不对 称磁镜场研究金刚石薄膜的刻蚀机理认为:离子首 先采取螺旋运动,沿磁场线加速,然后沿磁场向金刚 石薄膜偏转;当进入德拜鞘层时,离子的运动将进一 步偏转,并被垂直于晶面方向的电场强烈加速,这一 过程产生了朝向每个(111)晶面的高能离子轰击,从 而导致金字塔形微晶的优先蚀刻,如图12所示。

4.1 PEP的优点

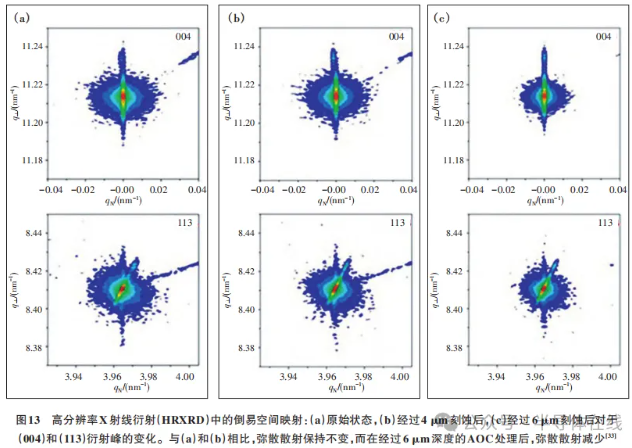

PEP 的非接触式处理方式避免了机械磨损、摩 擦引起的表面损伤,能够精确地去除表面微小颗粒, 适用于精密的表面抛光,具有高精度、高均匀性及适 应多种材料的特点。Hicks通过优化 RIE 工艺,采 用高分辨率X射线衍射(high resolution X-ray diffrac⁃tion,HRXRD)发现RIE可以去除金刚石的亚表面抛 光损伤,如图13所示。Lee研究ICP对金刚石表面 的影响,发现氩氯(Ar/Cl2 )等离子体刻蚀可以提高金 刚石表面的光滑度,经过10 min处理后,金刚石表面 粗糙度均方根值(RMS)从 0.53 nm 下降到 0.19 nm, 通过用原子力显微镜(AFM)对表面质量和剖面特征 进行表征,发现比使用Ar/O2等离子体蚀刻的表面质 量和轮廓更好。Wang通过使用 Ar/O2-Ar/Cl2/BCl3 两步循环刻蚀工艺,消除了刻蚀过程中在金刚石表 面形成的“长草”现象,实现了金刚石栅槽的平滑刻 蚀,粗糙度可达0.367 nm。

4.2 PEP的缺点

在PEP技术中,随等离子体的气体种类、功率和 气压、处理时间、材料性质的不同,金刚石的去除率 和表面粗糙度也不同。Izak通过采用 RIE 技术研 究工艺参数(气压、射频功率、气体成分)对 PCD 膜 刻蚀速率的影响,发现使用 CF4气体可以得到更平 坦的表面和横向状蚀刻,而使用纯O2气体则导致针 状结构;当射频功率从 100 W增加到 500 W,蚀刻速 率从 5.4 μm/h 增加到 8.6 μm/h,但相对其他技术来 说去除率仍旧过低,且随着功率的增加,表面质量难 以保证。其次在使用PEP技术时会在金刚石表面形 成凹坑,也有石墨化现象出现,影响表面质量。与化 学机械抛光技术相似,进行 PEP 抛光处理的样品对 初始表面质量有一定的要求,对于表面质量很差的 样品无法直接通过处理获得高质量的表面。

PEP作为一种结合等离子体刻蚀技术的金刚石抛光方法,具有不改变抛光材料物理或化学性质的优点,可进行高精度的表面处理,适用于复杂形状表 面加工,能在很小的尺度上去除脆硬材料,而且在消 除表面损伤方面表现出巨大潜力。但设备复杂,成本较高,工艺控制难度大,难以控制等离子体的均匀 性和强度,易造成表面残留物,且受腔体尺寸限制, 抛光金刚石的尺寸不能太大。

5 激光抛光(LP))

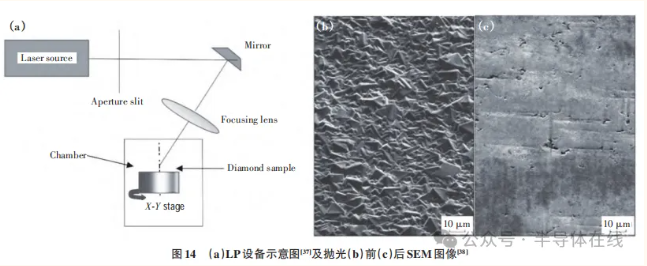

LP是利用激光束照射到金刚石表面,使金刚石局部区域产生高温,造成金刚石表面产生C的升华、 气化和石墨化,从而达到抛光的目的,设备示意图及 抛光前后SEM图像如图14所示。 随着激光技术的发展,1986年Rothschild报道 了金刚石的LP技术。Okuchi用3种类型的脉冲激 光器(纳秒近红外、纳秒近紫外和飞秒近红外激光 器)分析了经过激光加工后金刚石的表面性能,发现 激光烧蚀去除 PCD和 SCD的机理基本相同,都是通 过激光照射金刚石表面使其石墨化,然后烧蚀去除 石墨层,与Liu使用紫外脉冲激光照射对CVD金刚 石进行激光抛光的机理相似。并通过表面形貌分析 和拉曼光谱对激光抛光的物理过程进行实验研究, 发现随着激光扫描次数的增加,石墨化层的深度逐 渐减小,并在40次扫描后石墨化层完全消除,如图 15所示。

5.1 LP的优点

因LP提供的能量高,可快速去除金刚石表面的凸起晶粒,实现金刚石表面的粗抛光,得到较为平整的表面。Ozkan先用 Nd-YAG 激光(λ=532 nm)去 除金刚石表面的凸起大晶粒,使材料表面粗糙度从 25 μm 降低到 5 μm,然后用 ArF 准分子激光(λ=193 nm)进行精细抛光,50 s 内完成了 1 cm×1 cm×0.07 cm 表面的抛光,使最终表面粗糙度≤1 μm。除此之 外,因可以通过程序预设抛光区域实现定点区域的 抛光或切割,弥补了其他抛光技术只能对固定区域 抛光的缺点,使LP技术在切割跟定点抛光方面得到 了大量应用。Wang通过用 248 nm 准分子激光定 点抛光金刚石薄膜,发现当激光能量和激光脉冲数 一定时,随着激光入射角的减小,抛光金刚石表面的 粗糙度先减小后增大;在相同的激光入射角度和激 光脉冲数下,抛光速率随能量密度的增加而增加。 Ogawa使用飞秒脉冲激光对 PCD 进行加工,发现 飞秒激光处理的 PCD 表面粗糙度明显好于纳秒激 光处理的表面,平均表面粗糙度达 0.022 μm,材料 去除速率达0.004 mm3 /s,且几乎没有石墨化表面层。

5.2 LP的缺点

LP涉及激光束光子到金刚石表面的能量转移, 因此受激光器的波长、能量密度、脉冲长度、入射角 度以及扫描速度、辅助气体类型和压力等影响,激光 束的能量难以精准控制,往往会造成金刚石亚表面 的损伤,严重时会将表面击穿,从而导致难以获得光 滑、低损伤的表面。此外,金刚石在激光束波长下的 光谱吸收率、热扩散率和纯度(缺陷和表面清洁度) 也会对抛光速率造成影响。对此 Kononenko提出 在金刚石表面上预先沉积不同的吸收涂层(钛、石 墨),来尝试消除激光诱导的亚表面损伤,发现当金 刚石表面被10 ns激光脉冲烧蚀时,两种涂层虽都能 降低表面烧蚀阈值,避免了激光对金刚石的穿透,但 难以获得光滑、平整的表面,如图 16所示。Cui研究了激光强度对 CVD 金刚石薄膜飞秒激光抛光质 量的影响,发现在最佳激光能量密度0.7 J/cm2 时,可 以烧蚀NCD薄膜顶部花椰菜状的纳米金刚石颗粒, 平均表面粗糙度从 73.84 nm 降低到 31.88 nm,降低 了57%;当激光能量密度超过0.7 J/cm2 时,会形成大量的无定形碳球和多孔熔岩状形貌,导致NCD表面质量变差。

LP 作为利用激光束对材料进行表面处理的技 术,具有效率高、不受复杂形面限制、可实现特定区 域的抛光和切割等优点。但激光加工过程中,表面 局部区域过热会造成热损伤,且由于受激光能量、角 度与样品质量的影响,需要精确控制激光参数才能 减少表面的石墨残留。综合来看,LP 适用于粗抛 光,将表面粗糙度迅速降低,获得一个较为平整的初 始表面,从而大大缩短精抛光时间。

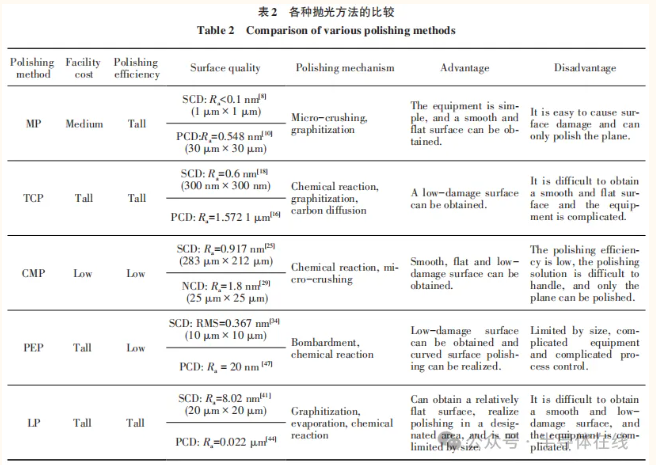

表2对以上5种金刚石抛光方法,从设备成本、 抛光效率、抛光质量、抛光机制和优缺点方面进行了对比。可以发现,从设备成本来说,TCP、PEP、LP最高,MP次之,CMP最低。从抛光效率和表面质量来说,CMP、PEP能获得无损伤、低粗糙度的表面质量, 但抛光效率较低;TCP、LP 的抛光效率高,但难以获得好的表面质量;MP的抛光效率与表面质量适中, 但易造成表面损伤。另外,LP、PEP的无接触式抛光可以实现特定区域的抛光,TCP、CMP、MP只能抛光样品的平面。

6 结束语

机械抛光、热化学抛光、化学机械抛光、等离子 体刻蚀抛光、激光抛光等都有各自独特的特点和局 限性,因此针对所需金刚石的使用要求,选择合适的 抛光技术尤为重要。随着金刚石在切割工具、声学 和半导体中的广泛应用,要求高的材料去除效率和 纳米级、原子级的表面粗糙度,这对现有的抛光技术 提出了新的挑战。并不是所有开发的抛光技术都能 满足工业要求,有些抛光技术只能实验室条件下完 成,无法大规模商业应用。分子动力学(MD)和量子 力学的发展促进了对原子材料去除机理的分析,完 善了金刚石抛光的理论研究,特别是可视化仿真软 件的快速发展使得金刚石抛光过程中的原子演化成 为可能,这促进了对材料去除机制的深入理解,也对 抛光技术的改进和提升起到了巨大的帮助。

未来,抛光技术的发展可从以下几点考虑:

1)多种抛光技术搭配。目前用一种抛光技术很 难同时实现高效率和高质量的抛光表面,可先用去除材料率高的技术进行粗抛光,再用获得高表面质 量的技术进行精抛光。采用两种或多种技术的混合 搭配抛光来实现高效率、高质量的抛光表面是金刚 石抛光技术未来的发展趋势。

2)智能化和自动化。随着如今人工智能、大数 据等先进技术的发展,将智能化与自动化技术引入 抛光设备中,可以实现对抛光过程的实时监测(如表 面粗糙度、抛光温度、抛光转速等),可根据反馈的结 果实时调整工艺参数,从而实现更加精准的控制,提 升抛光的质量和效率。

3)探索更高效、更环保的加工方法。未来技术 将更加关注抛光效率的提高及节能环保,可以通过 改进抛光液、优化加工过程和提高设备利用率来实 现更高效率的金刚石抛光,注重降低能耗和更少的 环境污染,达到目前国家大力倡导的绿色、低碳、节 能的环保要求。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号