香港理工大学的Wai Sze YIP、Suet TO研究团队在《Frontiers of Mechanical Engineering》2024年8月刊发表了题为“3D printing for ultra-precision machining: current status, opportunities, and future perspectives”的综述型论文,文章概述了用于3D打印的超精密加工(UPM)技术的现状,分析了将UPM与3D打印相结合的好处,并进一步讨论了将这两种先进制造技术融入潜在行业的未来前景。

研究背景

UPM和3D打印是两项极具潜力的新兴技术,UPM遵循减材制造原理,3D打印基于快速成型和增材制造原理。然而,3D打印技术虽然有一定的优势,但在精度、表面质量等方面仍存在不足,因此提出将3D打印和UPM技术相结合。本文描述了UPM和3D打印技术的突出特点和来源。详细阐述了两种技术结合的优势和应用,并对这种技术结合的前瞻性发展进行了评估。研究的目的是利用先进制造和加工技术的能力来推动行业进步并弥合相关研究领域的现有差距。

主要研究内容

UPM基于减材制造原理,通过铣削、研磨和抛光等方法实现纳米级加工精度,广泛应用于激光、光学、电子等领域,但存在材料去除率低和可持续性问题。其使用的刀具如金刚石刀具,对加工质量至关重要,且表面生成机制受多种因素影响,模拟建模和人工智能技术可辅助优化加工过程。

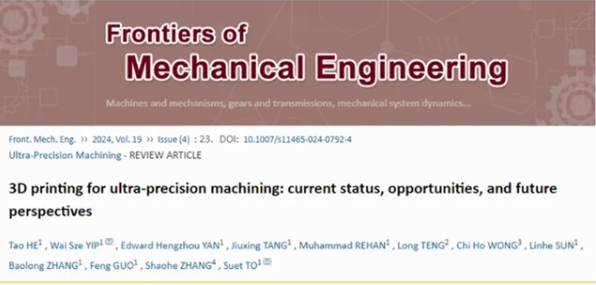

3D打印基于增材制造原理,能制造复杂结构零件,具有材料浪费少、成本效益高等优点,但存在精度、表面质量和材料等方面的挑战。该技术分为挤出式和基于激光的增材制造等类型,在航空航天、生物医学等领域有广泛应用,也可用于传统加工,如制造模具、复杂结构件等。

3D打印在工业应用中存在局限性,如打印材料缺陷、表面质量差、尺寸精度受多种因素影响等,在微尺度制造商业化方面也面临挑战。不同的3D打印技术各有优缺点,如选择性激光烧结(SLS)设备和材料成本高,熔融沉积建模(FDM)有明显打印痕迹等。

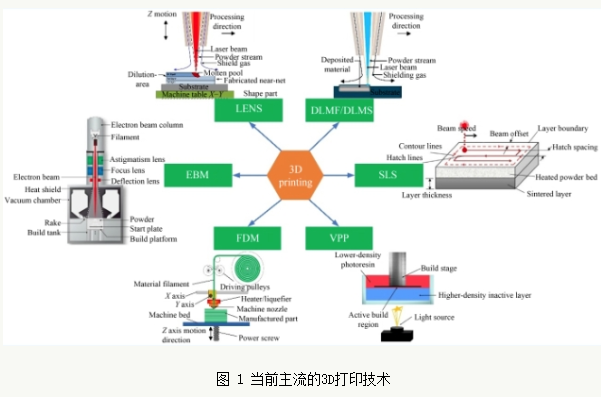

3D打印技术可制造多种材料的切削刀具,如硬质合金、陶瓷和金刚石刀具等,具有独特结构和性能优势,能提高加工性能,在UPM中有市场潜力。对3D打印部件进行UPM可解决其表面质量、尺寸精度和机械性能等问题,在模具、光学、机械和微电子等领域有重要应用,能提升产品质量和性能。UPM后处理可改善3D打印部件的表面光洁度、尺寸精度和材料性能,在生物医学领域,两者结合对实现临床应用潜力至关重要。

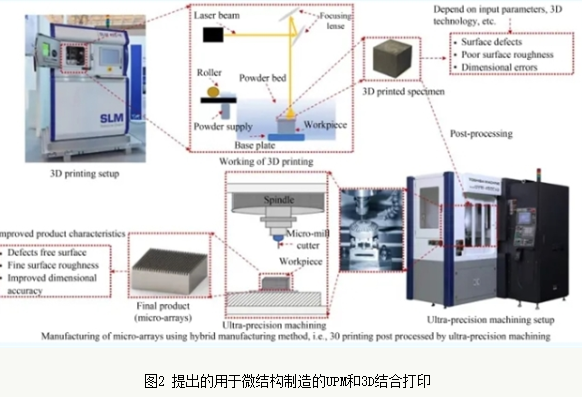

UPM与3D打印技术的结合在工具、模具和生物医学等行业有广阔前景,可提高工具性能和定制性、改善模具功能和表面完整性、推动医疗设备研发。未来研究应聚焦于提高智能3D打印和智能UPM技术水平和有效性,实现两者更深度融合,以拓展应用领域,促进工业生产和加工效率提升。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号