普通树脂磨具多以酚醛树脂粉为结合剂、酚醛树脂液为润湿剂,成型料容易发粘、结块、松散性很差,尤其在炎热、多雨的夏季,往往难于刮料。近几年,在引进的全自动压机上,加料和刮料都是机械化自动操作,对树脂磨具成型料的松散性比人工操作提出了更高的要求,为此,我们用国产原料对树脂松散料进行了初步的探索。

1 导致树脂成型料不松散的原因和解决的途径

1.1 导致原因

我们认为导致成型料不松散、容易结块的主要原因是酚醛树脂液中含有游离酚(其含量为20%左右),游离酚能溶解一部分酚醛树脂粉,致使粘附在磨粒表面的干树脂粉发粘。此外,酚醛树脂粉易吸潮,吸潮后也发粘,气温越高,酚醛树脂液对酚醛树脂粉的溶解能力越大。所以,在夏季和雨季里,树脂成型料容易结块。

1.2 解决途径

针对上述原因,我们从三条途径对松散料进行探索:①采用高熔点的酚醛树脂粉作结合剂;②采用不含游离酚的润湿剂;③新的混料工艺。

2 试验简介

2.1 高熔点酚醛树脂粉

酚醛树脂粉的软化点与聚合度和吸潮程度有关,熔点越高,聚合度越大、吸潮程度越低,因为酚醛树脂粉的聚合度越大酚醛树脂液就越难溶解它,所以采用高熔点的酚醛树脂粉作结合剂能有效地减少成型料的发粘和结块程度。

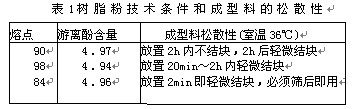

试验证明:高熔点的酚醛树脂粉/酚醛树脂液混出来的成型料,放置2小时内不结块;在塑料口袋内放置2小时~2天之内轻微结块,在筛网上一搓,即松散开来,见表1。

试验所用酚醛树脂粉和酚醛树脂液的技术条件见表1、表2,成型料配方见表3,砂轮性能见表4。

2.2非酚润湿剂

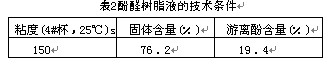

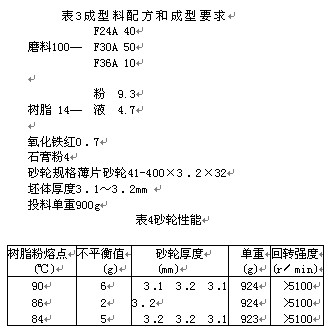

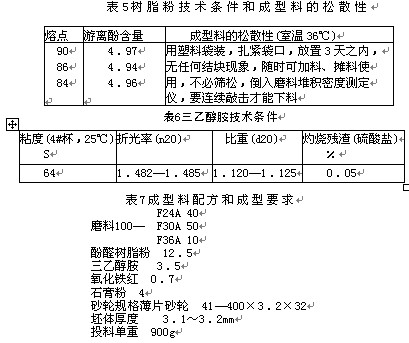

不含酚的液体虽然很多,但能满足松散料要求的却很少,经过试验,我们发现三乙醇胺是一种较理想的润湿剂,三乙醇胺无毒、无刺激性气味,粘度适中、价格较便宜,用酚醛树脂粉/三乙醇胺混出的树脂成型料很松散、不结块,而且松散性不受酚醛树脂粉熔点的影响,能保证坯体强度和砂轮性能,见表5,表8,能进行炉前平衡检查。

经过试验,用酚醛树脂粉/三乙醇胺混出的树脂成型料,放置3天之内,无任何结块现象,投料之前不必再筛松,刮料手感良好,即使用熔点为84℃的酚醛树脂粉,混出来的成型料也可放置3天,同样松散。

试验用酚醛树脂粉的技术条件和成型料松散性见表5,三乙醇胺技术条件见表6,成型料配方见表7,砂轮性能见表8。

2.3“滚流法”混料工艺

虽然,酚醛树脂粉/三乙醇胺混出的成型料不结块,松散性能满足手工加料、刮料的要求,但用在机械控制自动加料斗上,在出料口有架桥现象,需连续敲击加料斗外壁方能保证出料。

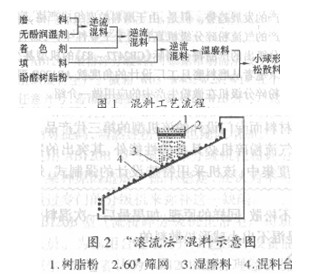

为进一步提高树脂成型料的松散性,满足机械自动加料的要求,我们在无酚润湿剂的基础上,试验了新的混料方法。我们称这种混料方法为“滚流法”,滚流法混出来的成型料是内湿外干的小球形颗粒料,这种小球形颗粒料虽然里面很湿,但表面却像干磨料一样,用普通磨料堆积密度测定仪检查这种小球形颗粒料的松散性,试验证实,出料口无架桥现象、成型料能顺利地流出来。此外,这种小球形成型料在塑料口袋里放置3天之内,无结块和发粘现象,松散性无明显变化。

在生产应用时,这种小球形松散料刮料方便,坯体能进行炉前平衡检查、无掉边现象,产品回转强度>5100r/min,只是用氧化铁红作着色剂时,砂轮色泽发暗,着色剂宜用碳黑。

试验所用酚醛树脂粉同表1,成型料配方和成型要求类似表7,混料工艺流程见图1,滚流法混料见图2。

在应用小球形松散料时,可以用筛网过筛,但不能在筛网上搓,因为小球形成型料是内湿外干的颗粒料,一经受力挤压,里面湿的润湿剂就被挤出到酚醛树脂于粉外面,使颗粒相互粘连,成大颗粒料。搓的结果是越搓越不松散,同样的原理,如果最后一次混料仍用逆流法,是混不出小球形松散料的。

3结论

经过初步的试验,我们得出以下结论:

(1)采用(≥90℃的)高熔点酚醛树脂粉,能解决手工加料、刮料对树脂成型料松散性的要求。

(2)当酚醛树脂粉的熔点偏低时,采用三乙醇胺作润湿剂,也能解决手工加料、刮料的要求,而且成型料的松散性比1更好。

(3)在机械控制自动加料时,可采用无酚润湿剂+“滚流法”混料,混出的小球形颗粒料能满足其对成型料松散性的要求。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号