——吕振安 编译

一、毛刺的基本概念和危害性

毛刺是指材料被剪断时分离处超出材料本身厚度的残留。

无论对设计者或制造者而言,毛刺都是令人感到头痛的事。在技术文件或设计图纸上,经常可看到明示的规定和醒目的提示字样——“不允许有毛刺”;而对于制造者来说,要达到这“不允许有毛刺”的简单规定却并非那么容易,往往会不顾及成本,并经常为不太熟知去除毛刺的有效方法而发难。

众所周知,冷冲裁件一般都带有毛刺,毛刺高度按允许值分为f级(精密级)、m级(中等级)、g级(粗糙级),按冷冲压件通用技术条件JB/T4378.2执行,也都熟知冲切面质量与毛刺高度及冲裁模刀刃间隙值有关,要想减小剪切面的塌角和倾斜,消除撕裂和提高切断面平滑程度时,一定要采取更进一步的措施来解决。

从更进一步分析得知,冲压毛刺的生成决定于零件形状、材质(硬度、成分、组织和其他物理性)、厚度、加工条件(速度、压力)、润滑剂(成分、粘性)、模具(材质、硬度、耐磨性)等诸因素。

通过一般压力机剪切加工产生的毛刺高度约为坯料厚度的1-5%,用油压式即精密冲裁压力机(FINEBLANKING PRESS)(以下简称FB)来加工,其毛刺高度甚至会超过坯料厚度的10%,也有报导称用FB加工毛刺产生在其高度方向比宽度方向的值约大出2.5~5倍。研究认为FB加工产生的毛刺高度主要因素是模具间隙和其本身结构而异,即使用同样的模具,如采用耐磨模材和加工时选用润滑性能特殊的优质油等措施时则更为受到青睐。

不论从安全性能,还是从机械性能方面而言,毛刺必然会带来危害。作为金属制品最讨厌毛刺,它不仅会影响外观,造成人手伤害,对油阀等动作元件极为敏感,甚至是肉眼看不见的毛刺也会引起设备事故,像硅钢片零件的毛刺,发电设备及航天器材等有毛刺残留是绝对不能允许的。

目前按照驱动源可把压力机分为机械与油压两种型式,生产能力高的小型机械式压力机总压力已达250t~300t,当然就速度容易控制而论,无疑油压式领先于机械式。目前用于汽车工业的大型压力机有1400t左右的,在日本2001~2005年间统计销售的用于汽车行业的一台油压机平均能力约5230t,剪切速度达5-60mm/sec,加工材料厚度从5-15mm不等,甚至有达19mm(瑞士),近年来压力机呈现大型化、高速化倾向,一般在日本生产的高速机型200t型冲程数在150,250t型在80,800t以上在20-40上下。

在坯料方面则呈现下列趋势:(1)向大型、厚材及高强度化;(2)向电子部件,小型,薄件及微细化发展。正所谓向两极化,因而对我们而言,有必要充分理解毛刺生成的机理,并考虑与其相适应的毛刺控制和处理方法。

二、毛刺生成机理

在冲压加工中,作用于坯料上的力和坯料在变形过程中产生的诸现象,首先应考虑以下几点:

1)材质与其支承方法;

2)剪切轮廓形状;

3)凸凹模刃的形状;

4)冲裁加工条件。

这些因素都与毛刺生成有很大的关系。

当两工具刃口在逐渐切入坯料时的作用力如图1所示。

在凸模与凹模刃部分别作用着轴向力Pp和Pd,并因这二个力分别隔着间隙C而作用,因而产生力矩,同时使坯料产生弯曲变形作整体回转,即凸模下面的坯料沿着剪断封闭曲线在反向间隙部产生反弯矩,使坯料弯曲,脱离凸模,于是凹模上的坯料,因无压板力而上翘,由于这样的坯料弯曲产生工具方面的侧压力Fp和Fd,模具和坯料的摩擦系数分别为μ1,μ2,μ3,μ4,则加于模具上的纯剪切载荷:

P=Pp+μ2Fp=Pd+μ+Fd,而分别作用于模具上的侧向力为:

F=Fd-μ3Pd=Fp-μ1Pp

随着工具的切入,坯料加工硬化程度加剧,P和F值增大,超越变形界限,由弹性向塑性变形演变,形成崩碎,直至破断分离。

当用压板时,为防止凹模面上的坯料上翘,与凸模侧相邻侧坯料受拉伸,凹模上的坯料受压缩,在凸模刃口端容易引发崩碎现象。

不用压板时,凹模侧的坯料相反延伸,由于凸模侧坯料受压,则先从凹模刃口部产生崩碎,从两刃口处产生崩碎贯穿坯料内部完成剪断。其崩碎形成方法,如图2所示。因冲裁时坯料上下裂纹不一定从两刃口同时发生,因而模具间隙对坯料上下裂纹重合与否至关重要。

.jpg)

a)间隙过小时,崩碎方向比刀尖联线向外倾斜,错开一段距离,其间的坯料一面被工具刃口削切,一面剪断,这种现象统称为二次剪断,形状如舌头状结疤,所谓(tongue),在压力加工厚坯料时,这种二次剪切症状有可能发生2-3次,即在剪切面光亮带上呈现出撕裂痕迹。

b)间隙合适时,不产生上述现象,即坯料裂纹在模具凸凹处相遇并重合,得到光滑的截断面。

c)间隙过大时,当工具刃口慢慢切入,坯料容易引起所谓跟进,即凸模刃口处裂纹较合理间隙时向内错开一段距离,在崩碎发生阶段,上下裂纹未重合部受大的拉伸而撕裂,相对工具轴线呈现大的倾斜,使塌角增大,毛刺增肥增长,冲压加工时坯料的截面示于图3。

.jpg)

(1)剪切面(shear surface)由于工具面与坯料挤光作用所形成的光滑面部分(光亮带)a。

(2)塌边(shear droop)因工具刃口慢慢压入形成的自由表面部分b。

(3)破断面(torn surface),由于崩碎结合形成的粗糙面部分c(断裂带)。

(4)毛刺(burr)因压缩应力坯料塑性变形部分d。

坯料在剪切面上所占比例如图4所示。从图明显看出模具间隙与坯料厚度之比关系密切。

.jpg)

间隙一大由于工具侧压力Fp和Fd增大,虽然轴向力Pp和Pd不大,其工具刃口在慢慢切入坯料时,刃口部受张力,塌角b增大,因此易成为崩碎变形条件,切断抗力减少。对于两工具刃尖的崩碎顺利会合的间隙,直至切断完成,同时由于随着间隙增大,剪断抗力减小又叠加,崩碎重合最适宜的间隙(5-10%)可取较大值10-15%的最小值。

相对各种材质毛刺最小时最适宜的间隙值列于表1。目前国内一般采用GB/T 16743—1997规定“按质定隙”原则。

.jpg)

三、控制和减少毛刺的方法

从前节剪断机理看出:坯料厚度1-2%高度的毛刺是必然会产生的。图5所示,毛刺高度取决于受到两工具尖端的磨损影响,即由于两工具刀尖尖棱存在着钝圆半径,所以一定会产生几乎跟钝圆半径值差不多的毛刺高度,由于在毛刺高度上已认知两工具尖端的磨损事实,因此必须要监视其对工具的再磨削时间,尖端越尖,在坯料上的张力越集中,则毛刺就愈小,然而随着压力机加工频数的增加,工具刀尖变钝,使压缩应力增加,毛刺也随之增大。

对每种压力加工毛刺生成形态与原因以及控制方法列于表2。

.jpg)

.jpg)

四、去除毛刺的对策方法

在讲去除毛刺的对策方法之前,再次声明一个概念,即一般认为经过FB加工后的毛刺不会太大,但这是一种误解,应更正为经过FB加工产生的毛刺要比一般冲切加工的毛刺要来得大。因为用FB加工毛刺产生的情况如观察该碎片,就可确认破断面情况,当碎片呈现平滑断面时,往往制品方面是存在较多的破断面痕迹这样一个事实。

下面来阐述一下用什么方法去除毛刺。

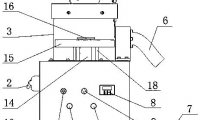

去除毛刺通常作法是采用打磨或砂光,不外乎用砂纸、砂布、抛光轮(片)、叶轮等工具,但对于成批生产,主要依靠机械,用得最多最热门的要算砂带机,多头输送带式砂带磨床(如图6所示),应成为去除大毛刺的首选。当毛刺较大时,用砂带磨一次去除掉,当然是不科学的,由于毛刺受到高压力倾倒之际加剧了砂带的显著磨耗,因此采用多头磨削是行之有效的方法,即先用粗砂粒,再用细砂粒,直至最后用精细砂粒砂带。

最近即使是去除毛刺的作业,也呈高速化倾向,送进速度达每分钟20m,采用砂带与刷子并用7头组合砂带磨床附带工件翻转装置,在德国、美国及意大利对摩擦片一次磨削成功,也有采用复合式成型加工,如欧洲逐步普及用注入研磨液的树脂刷子或直接用金属刷来去除毛刺的工序。日本也在采用复合型加工方法,称作刷子附带特注的去毛刺机,如图7所示。

.jpg)

总之去毛刺设备分湿式和干式,种类繁多,讲到终极去毛刺,还有电解、加热、高水压、磁性砂粒、滚筒光饰、喷丸,超声波振荡、化学法、砂粒强流动法等,也各有各的用途。下面列表3来观察各种去毛刺方法及终级特性的比较。

毛刺当然不好,首先由于尖端会伤及人手;其次往往因部件毛刺形成设备故障。对于一般毛刺也常用锉刀或砂轮那样坚实工具和方法来处理。但对FB加工零件由于毛刺较大且粘缠,在要求有一定切削力同时,又要注意部件变形和本身的尺寸误差,因而采用弹性工具者居多,其中砂带磨削是用得最普遍的去毛刺方法,因为砂带磨削兼有重磨削及柔性磨削的双重优点。最近由于FB加工,浮雕加工及曲面加工愈发增长,因毛刺较大又要求加工面具有一定粗糙度要求,特别对于平板件,使用多头砂带复合磨床是最明智的选择。

.jpg)

五、结束语

总之对于冲压件的后处理,目前已明确,砂带磨削加工是不能省缺的工序,因为该设备与零件形状、尺寸几乎没有什么关连,由于该设备纳入生产线非常简单的步骤,想来作为砂带磨削专业厂将来在FB连线的出料端,安上砂带磨削机等连结装置,来用于去毛刺及磨削,直至出成品的终极加工,必定会成为努力开发的方向。

(本文参考并部分翻译来自《研磨布纸加工技术研究会》会刊 通卷115号)

译者简介:吕振安,男,高级工程师,原新乡机床厂总师办主任,日本研磨布纸加工技术研究会特别会员

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号