摘要 小砂轮轴向大切深缓进给磨削以较大切深实现了较高的材料去除率,且使用的砂轮直径比常规磨削用砂轮小很多,我们针对这一特点开展了研究。实验通过改变砂轮转速、工件转速和磨削深度等加工参数,对轴向大切深缓进给磨削加工后的砂轮表面进行了形貌观测和磨损分析。分析表明,砂轮各部分的磨损形式与其在磨削过程中所起的作用有关:砂轮端面是磨削加工的主磨削区,磨粒和结合剂主要发生较大程度的磨损;砂轮圆周面主要对已加工表面进行修磨,因而结合剂和磨粒磨损为主要磨损形式;砂轮拐角作为过渡磨削区,承受的磨削力也比较大,而且由于磨粒与结合剂的结合力相对较小,因此易发生磨粒和结合剂的脱落。

关键词 轴向大切深缓进给磨削;工程陶瓷;砂轮磨损;形貌观测

小砂轮轴向大切深缓进给磨削加工是一种使用特殊金刚石小砂轮沿工程陶瓷等硬脆材料工件轴线对其进行外圆或内孔加工的高效、低成本的加工方法[1,2]。加工时,砂轮轴线与工件轴线相互平行,利用高速旋转的砂轮以轴向进给的方式,依靠砂轮的旋转运动、轴向进给运动和工件旋转运动的合成运动完成工程陶瓷等硬脆材料轴类或内孔表面加工;砂轮端部磨粒和部分区段的圆周(外圆周或内圆周)磨粒作为主切削刃来去除材料,其余区段外(内)圆周表面磨粒作为副切削刃对已加工圆柱面进行修磨,从而实现对轴类或内孔表面的加工。其加工原理图如图1所示。

工程陶瓷小砂轮轴向大切深缓进给磨削加工的砂轮磨损分析 style="BORDER-RIGHT: medium none; BORDER-TOP: medium none; BORDER-LEFT: medium none; WIDTH: 202px; BORDER-BOTTOM: medium none; HEIGHT: 219px" height=336 alt=轴向大切深缓进给磨削原理示意图 src="http://www.abrasives.org.cn/attachments/images/201202/20120518.jpg" width=339 longDesc="" />

图1 轴向大切深缓进给磨削原理示意图

由于小砂轮轴向大切深缓进给磨削的磨削深度比较大,磨除率也得到了很大提高,在主轴转速

1 实验

实验设备选择北京机电院高技术股份有限公司生产的BV75立式铣削加工中心。该加工中心主轴功率11KW,最高转速为7000r/min,金属结合剂金刚石砂轮直径为Φ20mm,主轴驱动功率为4KW,工件旋转驱动电机功率为0.4KW,水基冷却液供液压力为0.5Mpa。

实验主要研究了砂轮转速、工件转速和磨削深度等磨削参数对磨削结果的影响。按照表1所列工况对Φ20mm氮化硅圆柱形陶瓷试件沿工件轴向进行磨削,观测了砂轮的表面形貌。

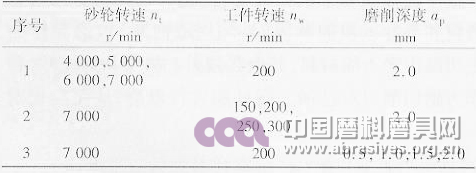

表1 轴向大切深缓进给磨削的单因素实验工况

实验用金属结合剂金刚石砂轮的端面、圆周面以及拐角的位置如图2所示。

图2 小砂轮磨头部位结构图

利用表1中数据作为加工参数,进给速度

图3 爱国者数码观测五GE-5

2 砂轮表面形貌观测与磨损分析

在磨削加工过程中,由于金刚石砂轮上磨粒自身品质存在差异,且受到机械、冲击和热等不同类型的载荷的影响,以及磨粒和结合剂合状况的不同,使之呈现出不同的磨损过程。对于金刚石砂轮的磨损,一般认为存在三种基本磨损形式:摩擦磨损,磨粒破碎和结合剂破碎。摩擦磨损主要是指磨粒与工件的摩擦所造成的磨粒钝化和顶平面磨钝;磨粒破碎指磨粒内部破碎使磨粒破碎脱落;结合剂的破碎使金刚石颗粒裸露出来,严重的断裂将直接导致磨粒从结合剂上脱落。有关研究表明,金刚石砂轮的磨损形式中,磨粒破碎和结合剂破碎起着主要作用,摩擦磨损仅占砂轮总磨损量的百分这平面图的比例[4]。

2.1 圆周面形貌观测与磨损分析

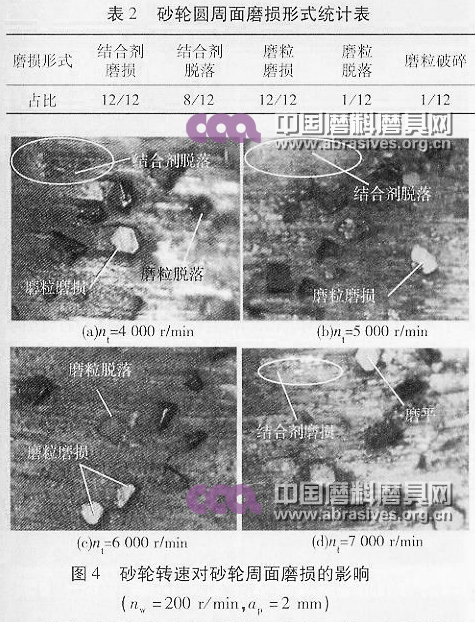

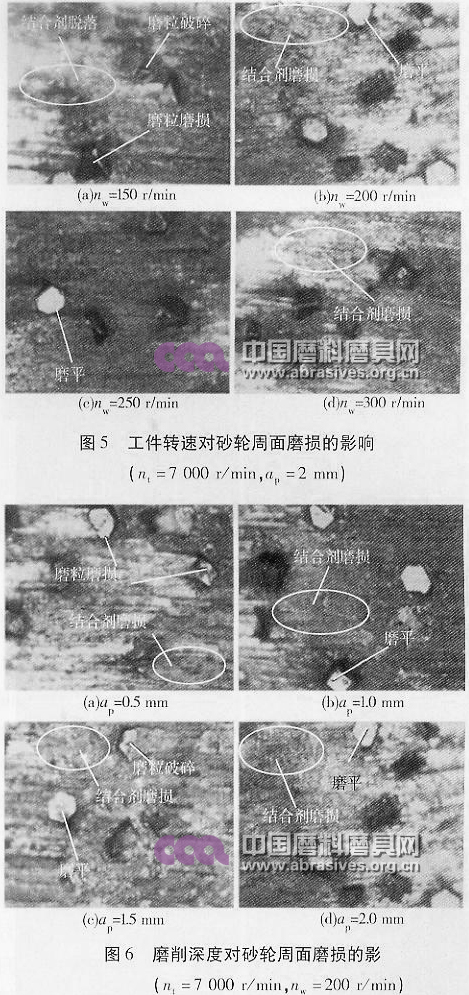

图4至图6是不同参数组合下进行轴向大切深缓进给磨削加工后砂轮的圆周面形貌图。就图中砂轮的形貌来看,砂轮圆周面的磨损情况受砂轮转速、工件转速和磨削深度等加工参数变化的影响不太明显,如表2所示,对随机选择的12个位置的观测结果综合分析发现,12个位置均发现有结合剂磨损和磨粒磨损发生,8个位置发现有结合剂较大面积的脱落,而磨粒破碎和磨粒脱落均仅有1处发生,如表2所示。总体看来,砂轮周面的主要磨损形式有结合剂磨损、磨粒磨损和结合剂脱落等,也有少量的磨粒脱落和极个别的磨粒破碎。

结合剂磨损是砂轮圆周面最主要的磨损形式,几乎在任一处砂轮形貌中都可以看到,这主要是由于加工选用的金刚石砂轮没有经过修整而直接用于加工,加工时金刚石砂轮与工件产生剧烈的摩擦,在摩擦力和摩擦热的综合作用下,结合剂很容易被磨掉。而由于金属结合剂本身硬度低于陶瓷材料且烧结后结合剂与磨粒之间成分结合并不十分紧密,在强有力的摩擦力和摩擦热的综合作用下,造成了结合剂的大面税脱落,严重时将导致金刚石颗粒的脱落,也有少部分金刚石颗粒由于埋入结合剂较深,受到的把持力很强,在外加强力作用下裸露的边角位置可能会破碎。但就整体看来观察到的小砂轮圆周面处的金刚石在加工过程中磨损或破碎程度都很小,这说明小砂轮轴向大切深缓进给磨削加工氮化硅陶瓷时,砂轮圆周面处的金刚石磨粒很少参与切削,这主要是由于小砂轮轴向大切深缓进给磨削是以砂轮端部磨粒为主,起主要去除材料的作用,而砂轮圆周面磨粒起辅助“磨光”的作用,因而磨损程度较小。

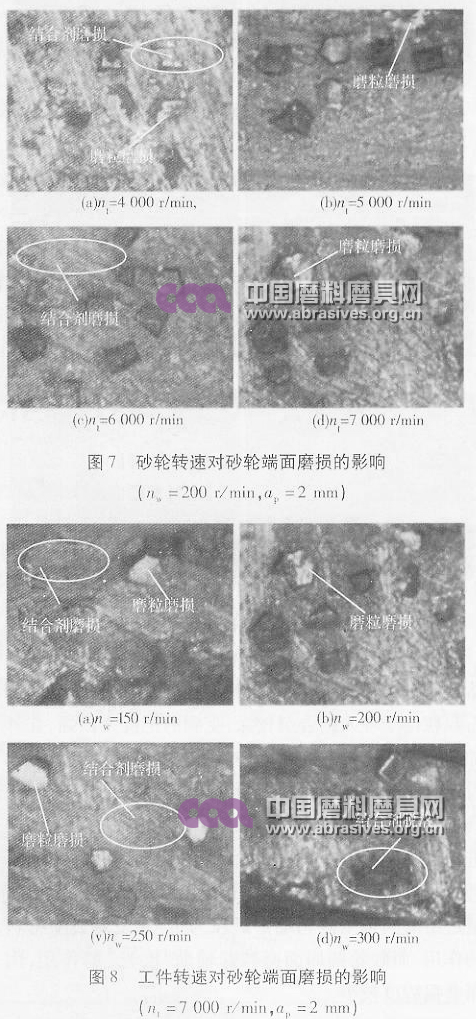

2.2 端面形貌观测与磨损分析

图7至图9是不同参数组合下轴向大切深缓进给磨削加工后砂轮的端面形貌图。就图中放大后砂轮的形貌来年地,与砂轮圆周面的磨损情况相似,砂轮端面的磨损情况受砂轮转速、工件转速和磨削深度等加工参数的影响也不太明显,如表3所示,对随机选择的12个位置的观测结果综合分析发现,12个位置均发现有结合剂磨损和磨粒磨损发生,6个位置发现有结合剂较大面积的脱落,而磨粒脱落仅有1处发生,没有发现有磨粒破碎发生。

总体看来,砂轮端面的主要磨损形式是结合剂磨损和磨粒磨损,也有少数位置发生结合剂脱落现象,但几乎没有磨粒脱落和磨粒破碎发生,这应与轴向大切深缓进给磨削加工过程中砂轮端面所起的作用有关。由于轴向缓进给磨削加工过程中,砂轮端部的磨粒与陶瓷材料接触时,主要产生轴向力和切向力,法向力很小可以忽略不计,砂轮端部的磨粒在轴向反力的作用下,被挤压在结合剂中,因而仅仅发生了磨粒的磨损,磨粒脱落和破碎发生的几率大大降低,而加工过程中结合剂始终与陶瓷材料发生摩擦,势必发生结合剂磨损,严重时可产生结合剂的脱落。

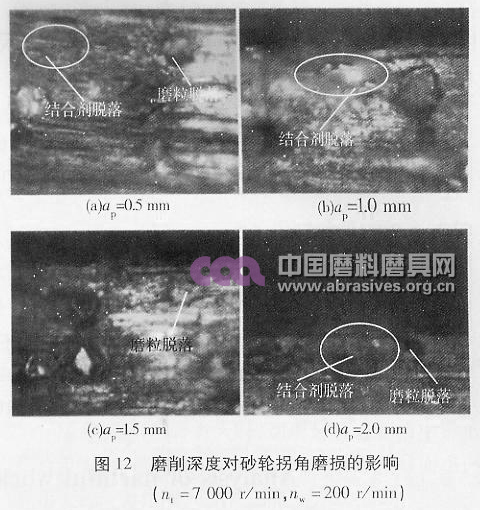

2.3 拐角形貌观测与磨损分析

图10至图12是不同参数组合下进行轴向大切深缓进给磨削加工后砂轮的拐角形貌图。就图中放大后砂轮的形貌来看,也未能发现砂轮转速、工件转速和磨削深度等加工参数对砂轮拐角的磨损情况有比较明显的影响,如表4所示,对随机选择的12个位置的观测结果综合分析发现,12个位置均发现结合剂磨损和磨粒磨损发生。11个位置发现有结合剂较大面积的脱落,磨粒脱落有8处发生,而没有发现有磨粒破碎发生。总体看来,砂轮拐角部分的磨损比较严重,其主要磨损形式是结合剂大量磨损或脱落、磨粒脱落和磨粒磨损,没有发现磨粒破碎发生。由于砂轮的拐角处于砂轮端面和圆周面的结合位置,它同时参与轴向大切深缓进给磨削的两个主要运动,即周向旋转运动和轴向进给运动对陶瓷材料的磨削去除作用,因而对法向力、切向力和轴向力均有贡献,其磨损程度自然较大。在三向磨削力的作用下,结合剂快速磨损、脱落、裸露出来的金刚石磨粒迅速产生磨损,进而发生脱落,同时也不断有磨粒因结合剂磨损或脱落而裸露出来,继续承担切削作用。

3 小结

通过对磨削过程中砂轮各部分的耗损形式分析可知,砂轮圆周的主要磨损形式有结合剂磨损、结合剂脱落和磨粒磨损等,也有少量的磨粒脱落和极个别的磨粒破碎;砂轮端面的主要磨损形式是结合剂磨损和磨粒磨损,也有少数位置发生结合剂脱落的现象,但几乎没有磨粒脱落和磨粒破碎发生;而砂轮拐角部分的磨损最为显著,其主要磨损形式是结合剂大量磨损或脱落、磨粒脱落和磨粒磨损,没有发现磨粒破碎发生。这与砂轮各部分在磨削过程中所起的作用有关:砂轮圆周面主要作用是对工件的已加工表面进行修磨,因而在摩擦力的作用下结合剂和磨粒主要发生磨损损耗;而砂轮端面是轴向在切深缓进给磨削加工的主切削区,承受的磨削力最大,因而在大摩擦力和挤压力作用下砂轮端面的磨粒和结合剂主要发生较大程度的磨损;砂轮拐角作为过渡切削区,承受的磨削力也比较大,再加上拐角处的磨粒与结合剂结合力相对较小,因此磨削力的作用下发生磨粒磨损和结合剂磨损或大面税脱落,进而导致磨粒的脱落。

参考文献:

[1] TIANG X L,GUO F,MAO Y T,et al.Investigation on axial turning-grinding of engineering ceramics[J].Advanced Materials Research.2010,154-155:1027-1032.

[2] TIAN X L,GUO F,MAO Y T,et al.Mechanism analysis of high ef-ficiency axial turn-grinding of engineering ceramics[J].Key Engi-neering Materials.2011,487:376-380.

[3] 郭昉,田欣利,毛亚涛,等.工程陶瓷小砂轮轴向缓进给磨削加工的实验研究[C].2011全国博士生学术会议(现代测试制造技术).

[4] 曾伟民.旋转超声钻削先进陶瓷的基础研究[D].华侨大学博士学位论文,2006:79-80.

作者简介

郭昉(1979-),男,在读博士,主要研究难加工材料的高效加工技术

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号