摘要 1.前言超涂层干磨砂纸是在碳化硅或棕刚玉砂纸表面加涂一层特殊的防堵塞材料,也称为防堵塞砂纸。该产品具有使用时脱屑、散热、不易堵塞等优点,特别适用于软质材料例如木材、油漆、软金属材料...

1.前言

超涂层干磨砂纸是在碳化硅或棕刚玉砂纸表面加涂一层特殊的防堵塞材料,也称为防堵塞砂纸。该产品具有使用时脱屑、散热、不易堵塞等优点,特别 适用于软质材料例如木材、油漆、软金属材料的干磨和抛光。相对于不同砂纸,其工作原理是利用涂附的特殊防堵塞材料在磨削时产生大量热能使其里面的吸热物质 产生相转变,从固态转变为液态,起到吸收热量的作用,同时降低工作表面温度。吸热物质发生相转变后在砂纸的表面形成润滑膜,从而提高砂纸的耐磨性和磨削效 率。

超涂层砂纸涂层的结构由三部分组成;第一部分是成膜物质,其作用是把涂层牢固地附着在被涂表面而形成连续的膜。第二部分是热吸收剂,其作用是 吸收热量,降低工作表面温度,第三部分是填料,其作用是改变涂层的性能和降低成本,提高其磨削量。本项目前期研究了复合热吸收剂的应用,利用吸热剂的相转 变原理。吸热剂由固态转变为液态吸收热量,胶层不易被破坏。柔软的胶粘剂,磨削生热会使胶膜变的更软,易造成堵塞现象,磨削过程中产生的碎屑不能被及时的 排除掉,使砂纸失去了磨削能力,而适当增加胶膜的硬度后,既减少了堵塞现象,又延长了砂纸的磨削时间,因此磨削量变大。在此基础上本文对填充料和胶粘剂对 超涂层砂纸的磨削性能的影响进行了系列研究。

2.实验部分

2.1 原料部分

脲醛树脂,丁苯乳胶,丙烯酸乳液胶粘剂,钛白粉,滑石粉,热吸收剂,氯化铵,油酸,乙二醇等。

2.2 工艺流程

按一定配比将胶粘剂、钛白粉、滑石粉、热吸收剂等组分混合研磨成细粉,再加溶剂稀释,研磨,形成浆料,然后辊涂于耐水砂纸,在80℃的保温温度下,保温30分钟。

2.3 磨削性能测试

检测标准:JB/T 10155-1999①

检测设备:SS175II-W型砂布砂纸磨削实验机。

3.结果与讨论

3.1 浆料的配比对磨削量的影响

超涂层浆料采用滑石粉、热吸收剂、胶粘剂、钛白粉等组分组成。其中胶粘剂起到黏结涂层与砂纸的作用,以便它们牢固结合,使涂层紧紧的贴于砂粒 上。滑石粉起到润滑剂的作用,使砂纸与磨削工件之间的阻力减小,以提高其磨削量。钛白粉是极性很大的粉体,在乙醇或水等极性很大的介质中,湿润性好,呈现 出稳定的分散性,同时也提高了砂纸的白度。热吸收剂在受热时发生相转变,由固态转变为液态,吸收热量而使超涂层具有更持久的磨削性。

本文采用了三种不同的胶粘剂,脲醛树脂胶粘剂黏结强度较高具有较好的耐水性和耐腐蚀性。但胶层的持续性不好,脆性大,固化过程易产生内应力引 起龟裂,胶层易破坏。而丙烯酸酯胶粘剂具有优良的耐候性、耐老化性、抗氧化性,并且强度高、耐水性好。丁苯乳胶的渗透性较强,易溶于水,而且提高胶的黏结 强度、提高柔韧性,丁苯乳胶用量过多时,会在磨削过程中产生发粘现象,使木材在砂纸上打滑,影响磨削量。通过把上述三种不同的胶粘剂相互混合,在性能上达 到一致的平衡。表一为胶粘剂的不同配比对磨削量的影响。

表1 胶粘剂的不同配比对磨削量的影响

组分 | 脲醛树脂(g) | 丁苯乳胶(g) | 丙烯酸乳液胶粘剂(g) | 最大磨削量(g) |

1# | 5 | 5 | - | 2.40 |

2# | 2 | 8 | - | 1.90 |

3# | 3 | 7 | - | 2.38 |

4# | 5 | - | 5 | 2.62 |

由表1可以看出,当脲醛树脂:丙烯酸乳液胶粘剂以5:5的比例配胶时,砂纸的磨削性能最佳。

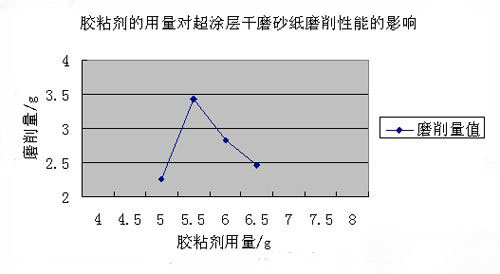

3.2 胶粘剂的用量对超涂层干磨砂纸磨削性能的影响

胶粘剂的用量同样影响超涂层干磨砂纸的磨削性能。如果胶的含量过小,就会导致黏结强度不够,使磨料易脱落,破坏涂层,影响磨削量。如果胶的含量过高,会使涂层薄膜厚度增大,在磨削时产生的热量会使胶层发软,使工件在砂纸上产生打滑的现象,影响磨削量。

从图1曲线可知胶粘剂的用量为5.5g时,磨削量最大是3.42g 。此时胶粘剂的配比为,脲醛树脂:丙烯酸乳液胶粘剂为5:5。

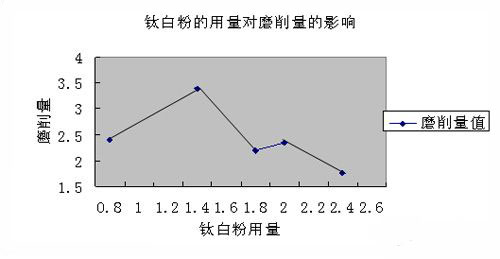

3.3 钛白粉的用量对磨削性能的影响

钛白粉作分散性剂,在设计中不仅使浆料各组分混合均匀,而且也提高了超涂层的白度。钛白粉用量对磨削性能也有很大的影响,如图2。

由图中曲线得知当胶粘剂用量为5.0g,钛白粉为1.5g时,砂纸的磨削性能最好。

4.结 论

本文通过大量的实验得出当脲醛树脂:丙烯酸乳液胶粘剂为5:5的比例时胶用量为5.5g,滑石粉用量为4.0g,热吸收剂用量为6.0g ,钛白粉用量1.5g,氯化铵用量为0.1g 。该实验制出的超涂层干磨砂纸比普通的耐水砂纸的磨削量高出76.8%,比进口超涂层砂纸高出185.0%。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号