随着制造业向高端转型、清洁能源领域的迅速发展以及半导体和光伏行业发展,具备高效能和高精度加工能力的金刚石工具需求日益增长,但人造金刚石微粉作为金刚石工具最重要的原料,存在与基体把持力不强、易提前碳化而造成的工具寿命不长等问题。为解决这些问题,业界普遍采用在金刚石微粉表面镀覆金属材料的技术手段,来改善其表面特性,增强耐用性,从而提升整体工具的质量。

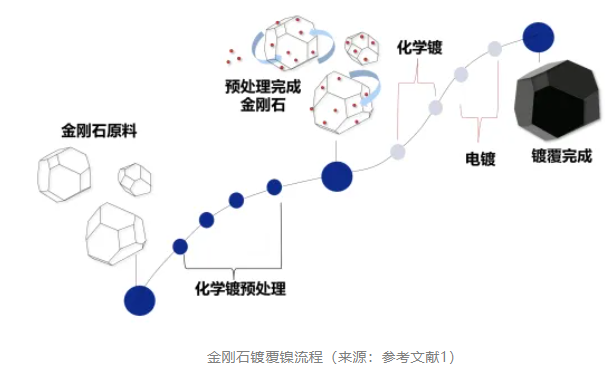

目前金刚石微粉表面镀覆方法较多,包括化学镀、电镀、磁控溅射镀、真空微蒸发镀、热爆反应等,其中化学镀和电镀凭借工艺成熟、镀层均匀、可精确控制镀层的成分和厚度、可定制化镀层的优势,成为了产业界最常用的两种技术手段。

一、化学镀

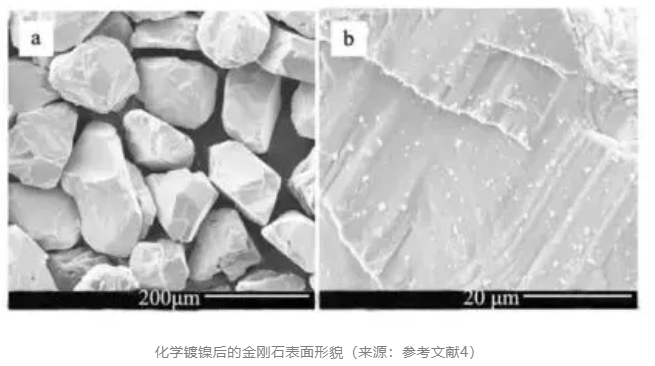

金刚石微粉化学镀是将处理过的金刚石微粉放入化学镀液中,通过化学镀液中还原剂作用将镀液中金属离子催化还原沉积在金刚石表面,形成致密的金属镀层。目前金刚石化学镀使用最为广泛的是化学镀镍-磷(Ni-P)二元合金通常称化学镀镍。

01化学镀镍镀液成分

化学镀液的组成对其化学反应的顺利进行、稳定性及镀层质量有着决定性的影响,通常其包含主盐、还原剂、络合剂、缓冲剂、稳定剂、加速剂、表面活性剂等多种成分,每种成分的比例需精心调整,以达到最佳的镀层效果。

1、主盐:通常为硫酸镍、氯化镍、氨基磺酸镍、碳酸镍等,其主要作用是提供镍源。

2、还原剂:主要提供原子氢,将镀液中Ni2+还原成Ni并沉积在金刚石颗粒表面,是镀液中最主要成分,工业上主要采用还原能力强、成本低、镀液稳定性好的次磷酸钠作为还原剂,该还原体系在低温和高温下都能实现化学镀。

3、络合剂:可以镀液析出沉淀,增强镀液稳定性,延长镀液使用寿命,提高镍的沉积速度,改善镀层品质,一般采用有丁二酸、柠檬酸、乳酸等有机酸及其盐类。

4、其他成分:稳定剂可以抑制镀液分解,但由于会影响化学镀反应的发生,需要适量使用;缓冲剂在化学镀镍反应过程中可以产生H+,确保pH值的持续稳定;表面活性剂能够降低镀层孔隙率。

02化学镀镍过程

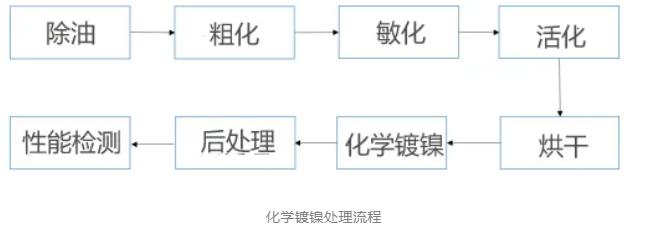

次磷酸钠体系化学镀要求基体必须具备一定的催化活性,而金刚石表面本身不具有催化活性中心,因此,在对金刚石微粉化学镀前需要对其进行预处理。化学镀传统的预处理方式依次为除油、粗化、敏化、活化。

(1)除油、粗化:除油主要是为了清除金刚石微粉表面的油脂、污渍和其他有机污染物,保证后续镀层的紧密贴合与良好性能。而粗化可以让金刚石表面形成一些微小凹坑和裂隙,增加金刚石的表面粗糙度,既有利于金属离子在该处的吸附,便于后续化学镀及电镀的进行,也可在金刚石表面形成台阶,为化学镀或电镀金属沉积层的生长提供了有利条件。

通常,除油步骤通常采取NaOH等碱性溶液作为除油液,粗化则采用硝酸等酸性溶液作为粗化液对金刚石表面进行蚀刻。另外,这两个环节都宜配合超声波清洗机使用,有利于提高金刚石微粉的除油及粗化的效率,节省在除油及粗化过程的时间,并保障除油及粗话的效果,

(2)敏化、活化:敏化和活化工艺是整个化学镀过程中最为关键的一步,它直接关系到化学镀能否进行。其中敏化是为了在本身并不具备自催化能力的金刚石微粉表面吸附易氧化的物质。而活化是为了在金刚石微粉颗粒表面吸附对次磷酸的氧化和镍粒子的还原具有催化活性的金属离子(如金属钯),以加速镀层在金刚石微粉表面沉积速率。

一般来说,敏化和活化处理时间过短,金刚石表面金属钯质点形成的比较少,对镀层的吸附力不足,形成的镀层容易脱落或难以形成完整的镀覆层,而处理时间过长,则会造成钯质点浪费,因此,敏化和活化处理最佳时间为20~30min。

(3)化学镀镍:化学镀镍过程除了受到镀液成分的影响,也受到镀液温度和PH值的影响。传统的高温化学镀镍,一般温度会在80~85℃,超过85℃容易造成镀液分解,而在低于85℃时温度越高,反应速率越快。而在PH值上,随着pH值升高镀层沉积速率会升高,但pH值升高同样会造成镍盐沉淀物生成抑制化学反应速率,因此在化学镀镍过程中需要通过优化化学镀镀液成分及配比、化学镀工艺条件,掌控提升化学镀层沉积速率、镀层密度、镀层耐腐蚀性、镀层致密度的方法,从而镀覆出满足工业发展需求的金刚石微粉。

此外,单次镀覆可能无法达到理想的镀层厚度,且可能会出现气泡、针孔等缺陷,因此可采取多次镀覆来提升镀层质量和增加镀覆金刚石微粉的分散性。

二、电镀镍

由于金刚石化学镀镍后,镀层中存在磷,导致导电性能较差,影响金刚石工具的上砂工艺(将金刚石颗粒固定于基体表面的过程),因此可采用电镀镍的方式镀上一层不含磷的镀层。具体操作是将金刚石微粉放入含有镍离子的镀液中,金刚石颗粒与电源负极接触成为阴极,镍金属块体浸入镀液中且与电源正极相连成为阳极,通过电解作用,使镀液中游离的镍离子在金刚石表面被还原成原子,原子生长为镀层。

01电镀液成分

与化学镀液一样,电镀液主要为电镀过程提供必要的金属离子,控制镍沉积过程以获得所需的金属涂层,其主要成分包括主盐、阳极活性剂、缓冲剂、添加剂等。

(1)主盐:主要采用硫酸镍、氨基磺酸镍等。通常,主盐浓度越高,在镀液中扩散越快,电流效率越高,金属沉积速率加快,但镀层晶粒会变得粗大,镀层分散能力下降;而主盐浓度过低,镀液的导电性会越差,镀液温度升高快,不易控制。

(2)阳极活性剂:由于阳极易钝化,容易导电不良,影响电流分布的均匀性,因此需要加入氯化镍、氯化钠等作为阳极活化剂促进阳极活化,提高阳极开始钝化的电流密度。

(3)缓冲剂:与化学镀液一样,缓冲剂能维持镀液和阴极pH相对稳定,使其在电镀工艺允许的范围内波动。常见的缓冲剂有硼酸、醋酸、碳酸氢钠等。

(4)其他添加剂:电镀液中还可根据镀层的需求,加入适量光亮剂、整平剂、湿润剂和除杂剂等添加剂改善镀层品质。

02金刚石电镀镍流程

1、电镀前预处理:金刚石往往不导电,需要通过其他镀覆工艺在金刚石上镀覆一层金属后进行电镀,常使用化学镀方法预镀一层金属再电镀加厚,因此化学镀层的品质在一定程度会影响电镀镀层的品质。一般来说,化学镀后镀层中磷含量对镀层品质影响较大,高磷镀层在酸性环境下耐蚀性相对更好,镀层表面瘤状凸起较多,表面粗糙度大,没有磁性;中磷镀层既耐腐蚀又耐磨;低磷镀层则导电性相对更好。

除此之外,粒度越小的金刚石微粉其比表面积越大,在进行镀覆时,在镀液中易漂浮,会产生漏镀、退镀、镀层疏松等现象,在电镀前,需要通过化学镀控制镍磷层中P含量和镀层质量,来控制金刚石微粉的导电性和密度来改善微粉易漂浮的问题。

2、电镀镍:目前金刚石微粉电镀常采用滚镀法,即在镀瓶中加入适量的电镀液,将一定量的人造金刚石微粉加入电镀液中,通过镀瓶的转动,带动镀瓶中金刚石微粉滚动。同时,将正电极与镍块相连,负电极与人造金刚石微粉相连,在电场的作用下,游离在镀液中的镍离子在人造金刚石微粉表面形成金属镍。不过该种方法存在镀覆效率低、镀层不均匀的问题,因此旋转电极法应运而生。

旋转电极法是在金刚石微粉电镀时使阴极旋转,这种方式可以增加电极与金刚石颗粒的接触面积,增加颗粒间的均匀导通率,改善镀层不均匀现象,提高金刚石 镀镍的生产效率。

小结

作为金刚石工具的主要原料,金刚石微粉的表面改性是增强与基体把持力,提升工具使用寿命的重要手段。为提高金刚石工具的上砂速率,通常可采用化学镀的方式在金刚石微粉表面镀上一层镍磷层使其具备一定导电性,再通过电镀镍的方式加厚镀层,并增强导电性。不过需要注意的是,有金刚石表面本身不具有催化活性中心,因此,在对金刚石微粉化学镀前还需要对其进行预处理。

参考文献:

刘韩.人造金刚石微粉表面镀覆工艺及品质研究[D].中原工学院.

杨彪,杨军,袁光生.金刚石表面镀覆前处理工艺研究[J].航天标准化.

李靖华.线锯用人造金刚石微粉表面改性及应用研究[D].中原工学院.

方莉俐,郑莲,吴艳飞,等.人造金刚石表面化学镀镍工艺[J].人工晶体学报.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号