固结磨具的成型方法根据需要而不同,通常使用的有以下几种:

1. 液压成型

液压成型的设备有油压机和水压机,由于油有适当的粘性,不容易产生倒流而工作稳定,所以磨具成型一般都采用油压机(图1)而不用水压机,如采用适当的结构油压机可有缓和的升降。缓和的升降可使在压制磨具时成型料中的气体有充分的时间从型料中逸出,并且可使上下料层有时间得到窜动而减小砂轮疏密不均的现象,并减少弹性后动的作用,增加一定时间的维持压力可得到更好的效果;但这种操作使升降过慢,生产效率降低。采用高压力成可以得到较高的毛坯密度。

上世纪70年代国内已有环形自动成型机,但是它只适用于大产量单一规格的产品,对于中小企业不太适用(图2)。

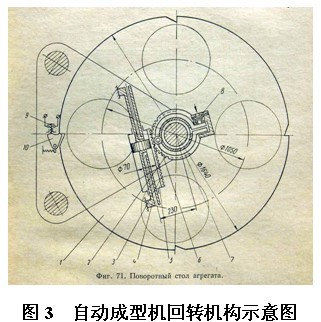

前苏联曾在某资料中给出了自动成型机的设计思想,图3是其回转机构示意图。

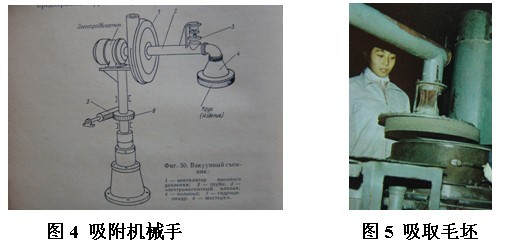

图4是其自动成型机使用高压风机负压吸附成型毛坯的机械手,国内一些厂也仿制了这种机械手移动毛坯,省去了翻板工序(图5)。

近几年国内对自动成型机的研究有了较大的进展,图6是国内某厂生产的18工位陶瓷磨具自动成型机。

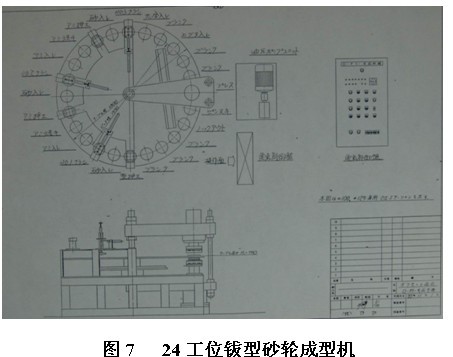

上世纪80年代初国内引进了日本生产的8工位树脂切断砂轮和24工位钹型砂轮成型机,见图7。

经过几年的仿制改造目前我国已研制出10工位树脂切断砂轮成型机(图8)。

钹型砂轮成型机则采用直线多工位结构,工位多少也可略做调整(图9)。

除压型法成型磨具外亦有利用浇注法、液体静压法、气体喷射法、振动法等成型方法制造固结磨具的。

⒉ 浇注法:

浇注法也有其其自身的优缺点,其优点为:

⑴ 需要的设备简单

⑵ 可以制造形状较复杂的制品

⑶ 制造细粒度制品可有较高的硬度均匀性

⑷ 制品表面干净,没有压制成型时由模具上擦下的铁屑

缺点:

⑴ 需要大量的石膏板及制板工作

⑵ 需要较长时间的使用钟型混料机搅拌混料(见图10)

⑶ 成型时易拌入气

⑷ 型料易分层,而造成毛坯质量不均

⑸ 对于粗粒度的成型比较困难

⑹ 硬度的改变不易控制

⑺ 车削坯体时损失型料太多

⑻ 成型水分大 ,干燥比较困难

浇注成型是籍水化膜层的表面张力和结合剂,黏合剂的粘着力将颗粒拉紧在一起;细颗粒有较大的比表面,易于受张力的作用而拉紧,适用于浇注法,粗颗粒则易沉淀,图11是钟型混料机出料图。高密度制品要求颗粒有较大的拉力才行,而浇注法不易达到,所以高硬度、高密度制品目前一般不用浇注法成型。

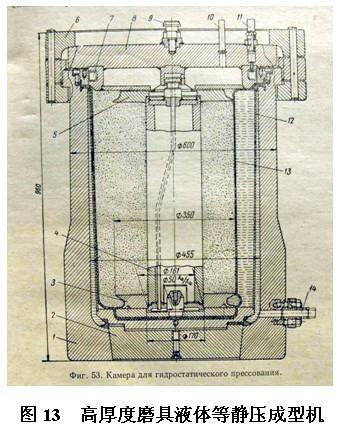

3.液体静压法:有用于专门成型的高厚度砂轮的液体静压机。由于砂轮的厚度很大,如果用普通压机压制则由于成型料沿模壁产生与成型料运动相反的摩擦力,沿高度逐渐抵消了压机对成型料的压力,而产生毛坯密度上大下小的现象(见图12)。

液体等静压法则是采取横向加压成型料沿径向运动,而制成沿高度密度均匀的制品(图13 等静压模具结构图);但制成的毛坯外形并不理想,而需进行车坯工序,型料损失较大。在未采用液体静压法之前高厚度砂轮是采用分段制造,然后粘结起来,粘结缝成倾斜状而不致影响使用。中等厚度的制品多采用分次投料中间加捣的方法。

小规格的制品其硬度、组织要求高的也可以采用液体等静压法成型,其优缺点略同上。

⒋振动法成型

振动法成型的优点是:

⑴能有较大的密度

⑵成型料对模子的损坏小而使成型料粘铁少

⑶不易产生起层废品

⑷设备简单,生产效率高

缺点:

⑴厚度较大的制品易产生密度不均,上小下大现象,为了克服这个缺点可采用成型中加用上压环的方法。即经过一段时间振动,成型料已密实,对模壁产生了一定程度的摩擦力,这时成型料上加一定质量的压环而继续振动则压环的力量主要作用于上部成型料,而使疏松的成型料变得紧密,密度均匀。

⑵成型料易产生偏析,比较细的颗粒和粉料易浮于上部,粗颗粒、比重大的易下沉,而导致坯体组织不均匀。从砂轮成型料来看粒度大部分是单一的,混合粒度的不多。而粉料状的结合剂在粘结剂、润湿剂的作用下一般都保持均匀牢固的粘合于颗粒上,混合时出现偏析的可能性不大。

⑶由于设备的情况(水平度)易产生偏斜、厚度不均等现象。

⑷生产噪音大、飞灰多。

在磨具制造中还没有看到振动成型的资料报道,在耐火材料中有过试用;但偏析仍没有解决。

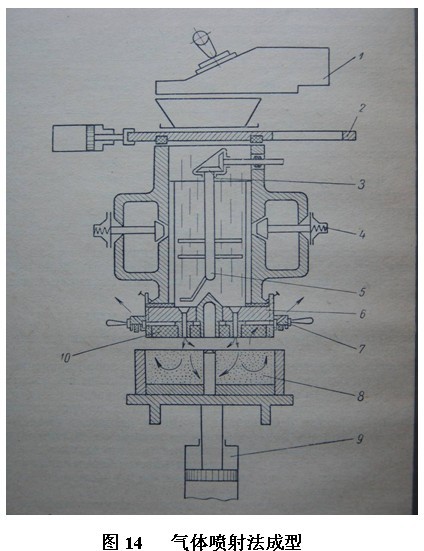

⒌气体喷射成型:采用压缩空气,将成型料高速喷出,可制得密度均匀的坯体。这种方法已在苏联试验过(图14)。成型一片砂轮仅用5分钟的时间。

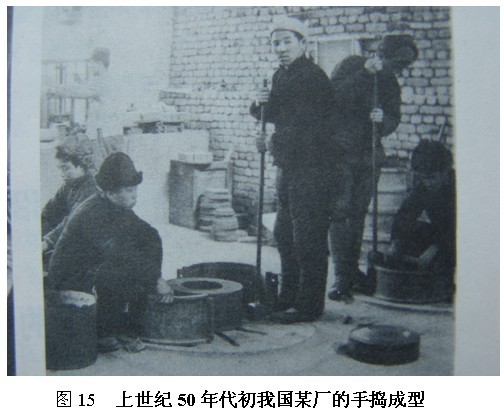

⒍手捣成型:比较灵活、体力劳动较大,可使用风镐、手锤等断续加料捣打,其特点是不用贵重的大型设备也可以成型出很大尺寸的砂轮。上世纪50年代初我国磨料磨具行业尚无大型成型设备,手捣成型也曾立过汗马功劳(图15),但方法过于原始,现无人采用!

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号