(凯吉斯金刚石(广州)有限公司,广州 510663)

摘要:本论文以介绍金刚石砂带在欧洲的发展和应用为主要思路,介绍了金刚石砂带的类别和性能。对传统的电镀金刚石砂带和新型的硬树脂金刚石砂带做了性能比较,以及对可干、湿磨的硬树脂金刚石砂带在精密磨辊行业的应用做了系统介绍和测试参数和结论,并提供了金刚石砂带在碳化钨,TBC等涂层表面处理应用实例。本论文内容图片和测试参数由瑞士 KGS公司提供。

关键词:金刚石砂带;树脂砂带;精密磨削;碳化钨表面处理

1金刚石砂带的分类

随着行业的发展,在工业应用领域中,对柔性超硬的材料需求也来越大,同时要求也越来越严。在成熟的工艺经验条件下如何不断的创新,以适应日趋复杂的加工工艺以及苛刻的使用环境,是我们在现今和将来需要不断提升的方向和目标,也是我们一起共同探讨,共同进步的议题。

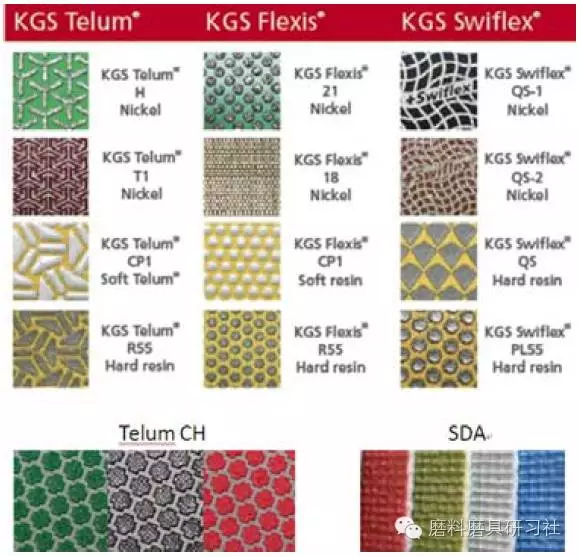

为了满足日新月异的要求,欧美日以及国内都先后开发出相应的产品,下面是瑞士 KGS公司精密工具部门开发出的不同系列型号的金刚石砂带涂覆产品,以及主要的分类,见图 1。

1.1按结合剂分类

1.1.1金属镍电镀形式;

1.1.2软树脂结合形式;

1.1.3硬树脂结合形式;

图1 KGS公司的主要涂覆应用图案

1.2按图案分类及特点

1.2.1 Telum箭锁图案,特点是锋利耐用;

1.2.2 Flexis圆点图案,特点是柔软;

1.2.3 Swiflex波浪形,特点是锋利经济;

1.2.4 Telum CH十字,特点是可干湿磨;

1.2.5 SDA方格,特点是可干湿磨、经济;

1.3按背基材料分类及特点

1.3.1 BP背基,特点是基材比较厚,适合重型磨削;

1.3.2 BPG背基,特点是基材相对较薄,可满足 3D形状重型磨削;

1.3.3 BPR背基,特点是基材柔软;

1.3.4 FSB背基,特点是基材超柔软;

1.3.5 BYW背基,特点是基材耐温性好,更适合干磨;

1.3.6 QRS背基,特点是可快速更换拆装;

1.4 按照磨料目数分类

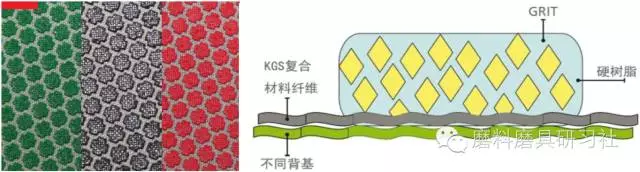

根据不同颜色对不同的目数进行区分,见图 2.

图 2 KGS公司的目数及颜色对应分类

1.5按照其他形式分类

还有按磨料类型、接口形式、植入深度等细分

2金刚石砂带的固结形式以及特点分析

2.1 固结形式分类

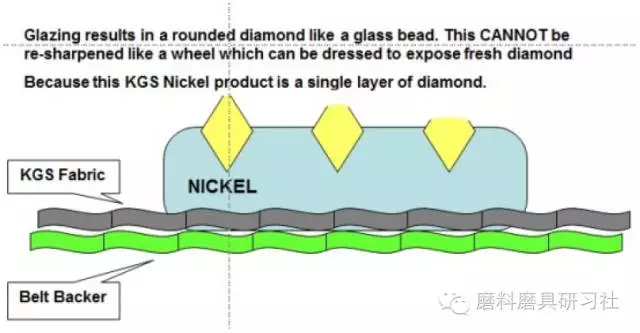

2.1.1 电镀形式,见图3;

图 3 电镀固结图示

2.1.2软树脂形式,见图4;

图 4 软树脂固结图示

2.1.3硬树脂形式,见图5;

图 5 硬树脂固结图示

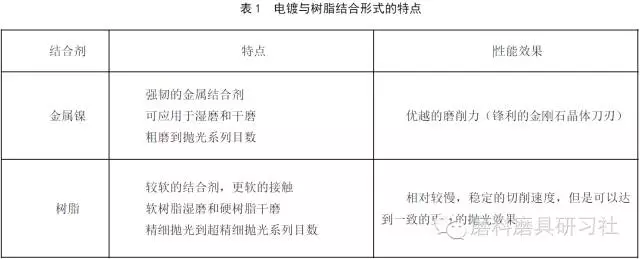

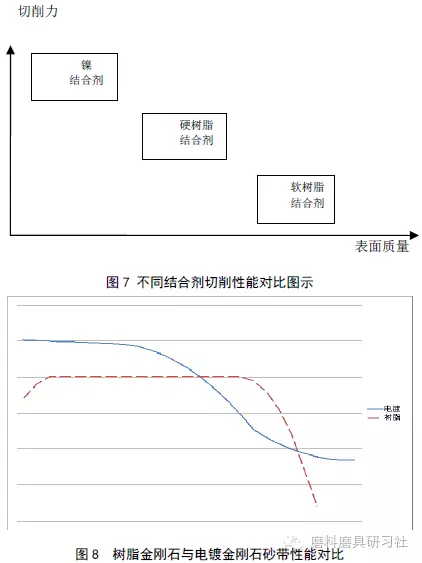

2.2 不同固结形式的特性

2.2.1电镀形式

金刚石颗粒通过电镀镍固结在要求的涂覆图案上,柔软性好,形成整齐一致的尖锐磨料层,具有非常强的磨削力,不同的植埋深度,可满足锋利度和重型磨削的要求;而使用过程如果操作不当,很容易造成金刚石颗粒的钝化,见图 6;由于电镀形式的金刚石研磨料层只有单层,防止金刚石的钝化就更显得尤为重要。

图6 金刚石颗粒钝化过程图示

可导致电镀金刚石砂带钝化的原因:

2.2.1.1 接触压力不够或者砂带线速度过低导致金刚石晶体的韧部无法破碎而钝化;

2.2.1.2 在打磨韧性金属时因产生热量过大导致金刚石切割点碳化。

车间操作员必须有意识的避免电镀金刚石砂带的钝化问题,从而降低电镀砂带的使用成本。

2.2.2 软树脂形式

软树脂的柔软度好,涂覆的图案也能弯折,能够更好的贴合工件表面,抛光性能更为优越;由于该类树脂较软,耗损也先对较快,耐温性较差,因此不适宜制作成粗号的砂带;同时该形式固结的砂带必须采用湿磨,这也在一定条件下限制了其使用场合。

2.2.3 硬树脂形式

硬树脂的耐磨性相对软树脂有明显的提升,同时耐温性更好,因此填补金刚石砂带干磨的应用空缺,很好的满足了一些防水防油的产品加工要求;更厚更开放的树脂磨料层也使砂带可以制作成各种不同的目数,形成粗磨-细磨-抛光的系统应用,但相对柔软性较差,适合较大曲径的辊件。

2.3 电镀砂带和树脂砂带的磨削比较

3 KGS树脂结合金刚石砂带的性能测试

为了避免应用不当而导致的电镀金刚石砂带钝化浪费问题,瑞士 KGS集团针对精密轧辊加工开发出了 KGS Telum CH 硬树脂金刚石砂带。

由于具有多层磨料结构,工作层可以不断出现新的磨料从而保证稳定的切削能力和加工面的连续一致性,有效克服了电镀砂带在干磨时的不足,和提高了在镜面抛光阶段的抛光效果,尤其在大型轧辊磨抛加工中有非常明显的优势。已在机械加工发达国家被普遍应用。

同时 DBS砂带系统可以完成重型轧辊从粗磨到镜面抛光的全程作业,避免了传统工艺中使用砂轮粗磨,抛光带精磨的过程中工艺转换,有效地的大幅的降低加工时间和节约成本,被较普遍应用于热喷涂辊加工行业。

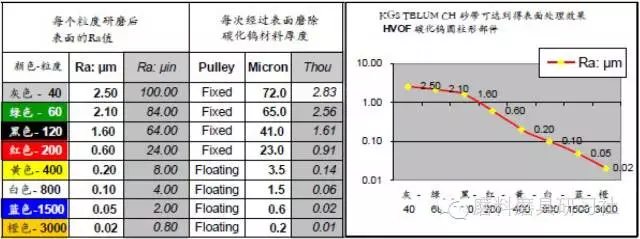

3.1 KGS Telum CH 硬树脂砂带应用测试及结论

3.1.1测试参数

KGS研发与测试中心 -荷兰

柔性金刚石砂带研磨轧辊的应用测试–碳化钨热喷涂涂层

‐LEHIII/F:可变速刀架磨床,见图9

图 9 可变速刀架磨床

精细处理和抛光时,浮动使用。

‐砂带: Size - 2,000 x 50mm

‐磨削速度: 42m/s, ( 8,200 SFPM )

‐接触轮: 平整&较硬-硬度为90度 shore A

‐冷却液: 水配合 5%的壳牌麦利达 D辅助砂带研磨

‐HVOF 柱体: 转速为 600rpm,直径为 50mm

‐工件给进速度: 0.6 毫米/转 ( 360毫米/分或者1.2 SFPM )

3.1.2测试结果及结论:

表 2 测试结果及结论数据表

‐每次测试结果一致

‐不仅研磨速度快‐还可以高速抛光

‐硬接触轮可达到高准确度

‐操作简单.

‐比磨轮需要给的压力小

‐设备投资成本低

3.2 热喷涂碳化钨涂层加工方案推荐

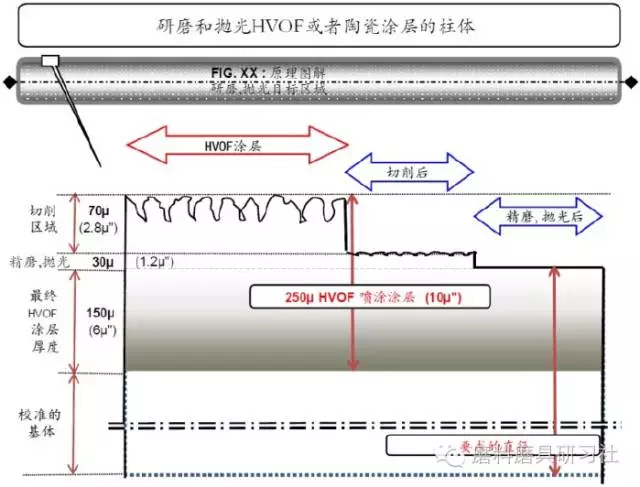

3.2.1 涂层研磨抛光原理图解

该过程推荐基于欧洲常用 HVOF喷涂 WC涂层的参数,校准过的金属辊基体表面喷涂 250u厚度的碳化钨涂层,涂层的质量控制需要考虑到涂层粉末的质量粒度,喷枪的类型,机器人操作还是人工操作。

图 10所示,我们需要从 250u的涂层厚度磨除 100u,保留 150u的厚度并且达到 Ra0.2u的粗糙度。WC表面初始 Ra值为 8u,Rt约为 70u。因此需要磨除约 70-80u的 WC厚度来达到连续的封闭层。

图 10 HOVF喷涂碳化钨轧辊磨削抛光工艺图示

3.2.2 工艺步骤,如表 3

第一步:红色 200目 Telum CH砂带按照硬接触设置从表面经过 3次磨除约 75um的厚度,达到 Ra值约为 0.6 um。(此过程的传统工艺使用砂轮完成)

第二步:换用黄色 400目砂带,采用软接触方式经过工件表面 6-8次,磨除约 25um的厚度为止,此时表面的粗糙度可以达到 Ra0.2um。如果需要更细的粗糙度,可以继续换用 800-3000目的 Telum CH砂带,可以达到 Ra0.02um的镜面效果。( 此过程传统工艺使用薄膜抛光带完成)

表 3 HOVF喷涂碳化钨轧辊磨削加工工艺步骤表

4金刚石砂带及转换产品的应用案例

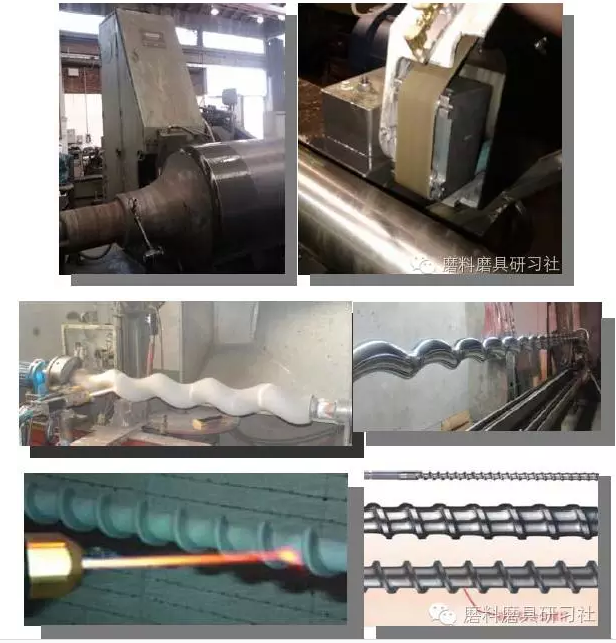

4.1 碳化钨扎辊 - 钢铁厂金属薄片领域

该领域通常需要相对粗的表面粗糙度,比如 Ra3.0u甚至 Ra4.2u。此类辊略微带有锥形 ,通常采用金刚石砂轮的话需要 8小时完成磨抛。超级砂带系统和传统金刚石砂带只需要不到一小时便可以完成工作,包括安装过程到达到后的效果。相比之下可以很大程度上降低生产时间,电耗和环境污染。

4.2液压油杆-陶瓷活塞杆抛光/铬层翻新

翻新和校准过程可用粗糙砂带和高硬度的支撑轮完成;抛光工序采用车床所支持的浮动砂带磨头,配合精细砂带来完成;通常液压杆可以通过表面轻度翻新 3次才做报废;相比于普通镀铬活塞杆,陶瓷活塞杆的推出和应用更使其使用寿命提高至 5-6倍以上。

4.3螺杆泵转子-铬层/涂层抛光翻新

螺杆泵转子由于形状不规则,表面喷涂或者电镀了耐磨耐腐蚀材料的,通过使用超柔韧的金刚石砂带可以高效快速的实现新工件的抛光和旧工件的翻新。

4.4 挤出机合金螺杆-铬层/涂层抛光翻新

随着挤压的材料多样化,对工艺要求和稳定性要求也逐步提升,因此对挤压螺杆的耐磨性也更加严格,而喷涂碳化钨合金涂层的应用也正是顺应了发展的需求,金刚石砂带也发挥出了其柔性磨削的优越性能。

5. 总结以及前景展望

5.1柔性金刚石砂带以及其转换产品在欧洲的发展已经有 25年以上的历史,经历了从单层电镀金刚石砂带到多层的树脂金刚石砂带,从湿磨砂带到干湿两用砂带的发展。

5.2加工对象的不同,和加工环境的不同,对砂带的性能提出不同的要求。因此欧洲砂带生产商KGS可以提供的标准砂带种类有 20多种,完成了从提供加工工具到提供加工方案的转变。

5.3随着人们对环境污染、加工效率、综合成本的越发重视,以及耐磨、耐热、耐腐蚀等难加工材料的越发广泛和多样化的应用,柔性金刚石砂带和其转换工具的刚性需求将会日趋加大。

5.4中国的热喷涂水平正在高速发展与国际接轨,超硬涂层的磨抛方案是喷涂后的关键加工工序。市场对砂带加工的需求从需要工具转变为砂带方案。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号