摘要 利用Nd:YAG型金刚石精密激光切割机对表面经机械抛光的CVD金刚石膜进行切割,研究了激光焦点位置、重复频率、充电电压以及切割速率对切割面质量的影响,并利用扫描电子显微镜(SEM)、TR200型粗糙度仪和XJP-3C型金相显微镜对切割结果进行了表征。研究表明:将激光焦点置于金刚石膜表面进行切割时,切割面的粗糙度随着激光切割速率、重复频率的增加而减小;充电电压越高,切缝越宽;激光重复频率在80~100Hz范围内,其变化对切缝宽度影响较小;切割2.7mm厚的金刚石厚膜时,选取充电电池电压850V,重复频率90Hz,切割速率10mm/min,能够达到高效率高质量的理想切割效果。

关键词 激光;切割;CVD金刚石膜

CVD金刚石膜具有硬度高、执导率高、摩擦系数低并且从远红外到深紫外光学可透等优良特性,使其在半导体、硬质刀具以及光学领域有着广泛应用[1]。但由于金刚石硬度极高,传统的机械切割和线切割不适合于金刚石的加工。目前,切割金刚石膜的主要方法有电火花切割、磨料水射流切割和激光切割[2]。相比之下,激光切割是一种无接触式加工,无工具损耗,无机械力,不易造成金刚石膜的破裂,且具有切缝小、效率高、热影响区域小、切缝边缘无机械应力等优点,被认为是切割金刚石膜的一种理想方法[3]。激光切割金刚石膜的机理:利用激光束在金刚石膜上产生局部高温,使金刚石石墨化[4],并形成一层由石墨相和非晶碳组成的修复层[5],利用热处理和化学处理将其去除,达到切割目的。有人对激光切割金刚石膜进行过研究,但切割质量与效率不尽如人意。采用新型高能量、高精度Nd:YAG型激光切割机进行CVD金刚石膜的切割实验,研究了激光焦距、重复频率、充电电压以及切割速率对金刚石膜切割质量的影响,从而得到激光切割CVD金刚石膜的理想工艺。

1 实验条件及方法

1.1 实验设备

本实验采用Yd:YAG型金刚石精密激光切割机,激光输出功率为25~50W,重复频率1~100Hz,激光脉冲宽度100μs,光斑直径60~80μm。加工过程采用WinCNC数控系统控制,同轴CCD监视系统监控,具有加工精度高(0.01mm)的特点。本次激光切割实验材料均为化学气相沉积法(CVD)生长的金刚石膜,实验前金刚石膜经过机械抛光处理,表面平整。

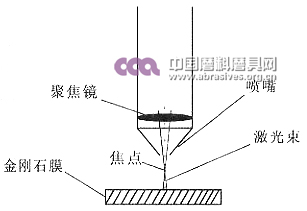

1.2 焦点的确定

激光切割机中激光枪产生,为一系列平等光束,然后利用聚焦镜将它们聚焦到一点,即为焦点[6]。如图1所示。焦点处激光最为集中,能量大,光斑小,因而在进行切割前,必须先确定焦点位置。将一黑色钢片(便于观察光斑)固定在夹具台上,对激光切割机各参数进行设定,充电电压610V,频率50Hz,在此参数下,激光不会击穿钢片,且能清楚地在CCD监视系统上观察激光光斑。选取一适当的Z轴高度,使激光喷嘴开始有间隔地发出激光脉冲,每次脉冲Z轴下降0.1mm。利用同轴CCD监视系统对激光束在钢片表面所产生的光斑进行观察,发现随着Z轴的降低,光斑先由大变小,再由小变大,光斑最小处即为焦点位置。

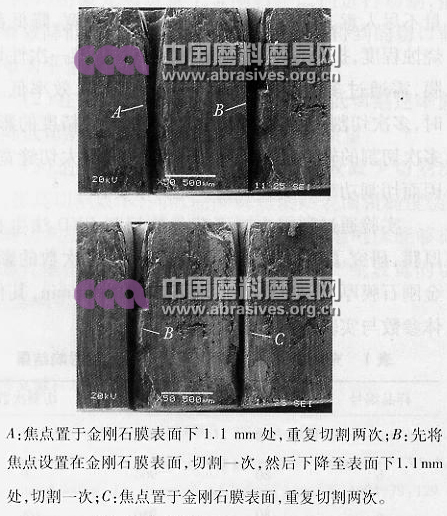

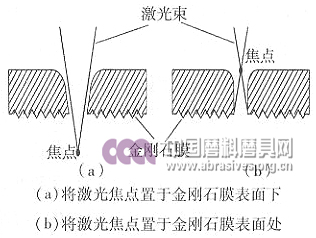

图3 焦点置于金刚石膜不同位置的激光切割效果示意图

切割质量和切割功率二者间是相互影响、相互制约的。尽管较大的切割功率能够钱次性切穿金刚石膜,但往往使得切缝较宽、切割截面烧蚀严重,切割质量不尽人意。降低功率能够有效减小缝宽,降低截面烧蚀程度,需通过多次切割才能切透金刚石膜,效率低。同时,多次切割受到激光切割机数控台归位精度的影响,多次切割的轨迹并不完全重合,同样会增大切缝宽度。因而切割功率和次数的选择尤为重要。

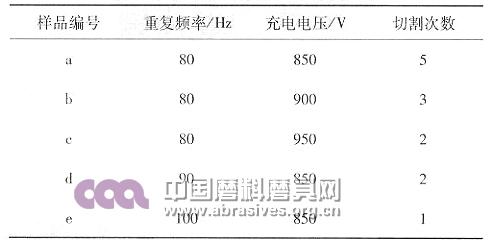

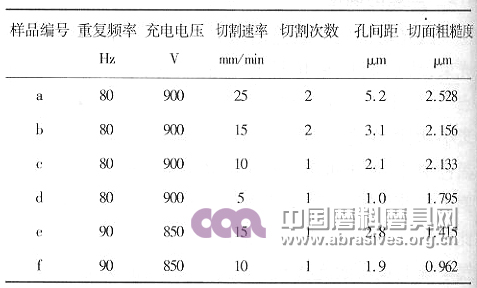

实验通过利用不同工艺参数切割CVD法生长的厚膜,研究了重复频率、充电电压对切割次数的影响。金刚石膜厚2.7mm,切割速率50mm/min,其他具体参数与实验结果见表1。

2.3 激光切割速率对切割面粗糙度的影响

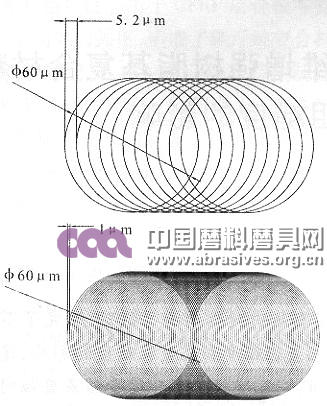

事实上,激光切割金刚石膜就是对其进行连续打孔的过程。激光在金刚石膜表面产生局部高温,烧蚀出孔洞,利用膜与激光头的相对运动,在金刚石膜上形成连续孔洞,从而达到切割的目的。在这一过程中,孔的间距对切割面的光滑度起着决定性的作用,推导出孔间距的计算公式为d(mm)=v(mm/s)/f(Hz),式中,v为切割速率,f为激光重复频率。显然,降低切割速率和提高激光频率能够有效减小孔间距,增强孔洞的连续性,能够得到更为光滑的切割面,还能有效减少切割次数。但过低的切割速率同时也会制约切割效率。

选取适当的切割参数,在保证1~2次切穿金刚石膜的基础上,对2.2mm厚金刚石厚膜进行切割实验,研究重复频率与切割速度对孔间距的影响,并利用国产TR200型粗糙度仪对切割面度进行了表征,具体参数与结果如表2所示。

图4 孔间距分别为5.2μm和1.0μm的激光切割效果图

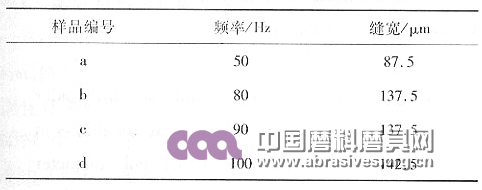

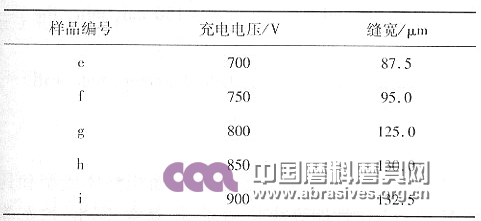

金刚石是自然界中具有众多优良性能的宝贵材料,在对其进行切割时应该尽可能降低金刚石的切割损耗。在保证切割质量的前提下,减小切缝宽度是降低金刚石材料损失的一种有效手段。为了排除多次切割对切缝宽度带来的不利影响,试验时需要一次切穿,选取厚度0.4mm的金刚石膜进行切缝实验,并利用XJP-3C型金相显微镜对切缝宽度进行测量,研究了重复频率与充电电压对切缝宽度的影响。

3 结论

利用激光精密切割机对CVD金刚石膜进行切割实验,研究了焦点位置、充电电压、重复频率以及切割速率对切割面质量的影响,发现:

(1) 将激光焦点置于金刚石膜表面进行切割,能够有效降低激光入射角度和入射能量,得到的切口截面最为平整、锥度小,切割效果最为理想。

(2) 在保证切割效率的前提下,降低切割速率能够降低切割面表面粗糙度值,提高切割质量。

(3) 适当地增加重复频率能够有效减少切割次数,提高切割效率,同时能降低切割面表面粗糙度值,提高切割质量。与之相比,尽管提高充电电压能够提高激光输出功率,减少切割次数,但会产生较宽的切缝,影响切割质量。

参考文献:

[1] BARANAUSKAS V, PELED A,TRAVA-AIROLDI V J,et al .Morphological studies of laser etching processes in self sustained CVD diamond wafers [J].Diamond and Related Materials,1994,79:129-135.

[2] 王亚,汪建华,王传新,等.CVD金刚石膜激光切割工艺研究[J].工具技术,2005,39(9):38-40.

[3] ZHANG G F , ZHANG B,DENG Z H,et al.An experimental study on laser cutting mechanisms of polycrystalline diamond compacts [J].Annals of the CIRP,2007,56(1):201-204.

[4] 季国顺,张永康.激光抛光化学气相沉积金刚石膜[J].激光技术,2003,27(2):106-109.

[5] ODAKE Shoko,OHFUJI Hiroaki,OKUCHI Takuo,et al.Pulsed laser processing of nano-polycrystalline diamond:A comparative study with single srystal diamond [J].Diamond and Related Materials,2009,18:877-880.

[6] 方向阳.CVD金刚石膜激光铲平切割工艺研究[J].宁夏工程技术,2003,2(2):157-160.

[7] 张勤俭,曹凤国,刘媛.人造单晶金刚石激光微孔加工技术研究[J].金刚石与磨料磨具工程,2009(2):22-25.

[8] OHFUJI Hiroaki,OKUCHI Takuo,ODAKE Shoko,et al.Micro-nano-structural investigation of laser-cut surfaces of single and polycrystalline diamonds [J].Diamond and Related Materials,2010,19:1040-1051.

[9] 徐锋.CVD金刚石厚膜的加工技术研究[D].南京:南京航空航天大学,2002.

作者简介

严垒(1988-),男,硕士研究生。主要方向:等离子体技术与薄膜材料。

通讯作者:马志斌,男,教授,博士生导师。主要研究方向为低温等离子体技术及其应用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号