摘要 聚晶金刚石具有优良的力、热、化学、声、电等性能,在现代工业、国防等领域中得到日益广泛的应用。但是,聚晶金刚石硬度高,耐磨性好,其成型加工非常困难,超声电火花机械复合加工技术是一种有效的加工方法。本研究在分析电火花超声机械复合加工原理的基础上,采用青铜结合剂金刚石砂轮实现了聚晶金刚石的超声电火花机械复合加工。实验分析了超声电火花机械复合加工过程工艺参数与加工效果之间的关系,结果表明,脉宽、脉间、峰值电流、超声振幅、开路电压等参数对复合加工过程工艺结果的影响程度较明显。

聚晶金刚石(Polycrystalline Diamond,PCD,)是由人造金刚石微晶体在1400℃、60Gpa下烧结而成的超硬复合材料。在烧结过程中,由于加入了黏结剂,金刚石晶粒间形成了以TiC、SiC、Fe、Co和Ni等为主要成分的结合桥。聚晶金刚石以其优良的力、热、化学、声、电等性能,在现代工业、国防等高新技术领域中得到日益广泛的应用[1-3]。

目前使用的大多数PCD是金刚石与硬质合金基体烧结而成的复合体,金刚石表面镀覆有一层高熔点金属层。由于PCD结合桥具有导电性,使得PCD可以切割成形,制成各种刀具,且成本远远低于天然金刚石。它具有与天然金刚石相近的硬度和比天然金刚石还要好的耐磨性,被广泛用于拉制各种金属线材的拉丝模、石油地质钻头、砂轮修整笔等用途【4】。

聚晶金刚石虽然具有许多优良的性能,但由于其硬度很高,耐磨性好,其成形加工非常困难,严重防碍了它的推广应用,因此,研究其加工方法特别重要。美国、英国、中国、日本、德国、南非、瑞士和法国等国家都在进行该领域的研究。其加工方法主要有金刚石砂轮磨削、研磨、电火花加工、激光加工、电化学加工和超声加工以及复合加工技术[5-8]。其中复合加工技术具有精度高和加工效率高的特点,被广泛应用于聚晶金刚石的精密加工。超声电火花机械复合加工集电火花超精加工、超声波加工和机械磨削加工之优点,以其独特的加工方法可以对聚晶金刚石等超硬材料进行加工。

本研究采用青铜结合剂金刚石砂轮实现了聚晶金刚石的超声电火花机械复合加工,并对不同工艺参数对聚晶金刚石材料去除率的影响规律进行了实验研究。

1 电火花超声机械复合加工原理

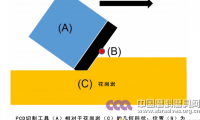

电火花超声机械复合加工是采用金属基金刚石砂轮作为工具电极,工件辅以超声振动,通过选取合理的金属结合剂种类,砂轮粒度与浓度,砂轮转速,电加工主要参数如脉冲宽度、脉冲间隔、峰值电流、超声振动频率、振幅等,实现对聚晶金刚石材料的高效精密加工。当砂轮中金属结合剂与聚晶金刚石材料之间存在高压时,即产生火花放电,在蚀除聚晶金刚石材料的同时,金刚石砂轮中的结合剂也会同样被蚀除,因此,电火花放电对砂轮具有修整作用,砂轮中的金刚石磨粒始终会保持锋利,并不断地对聚晶金刚石材料产生研磨作用,通过工件的超声振动,加快工件聚晶金刚石材料的去除。这样,通过金属结合剂与聚晶金刚石材料之间的火花放电、金刚石砂轮与聚晶金刚石材料之间的机械研磨和工件振动的三重作用,实现聚晶金刚石材料的高效精密加工。加工原理示意图如图1所示。

2.电火花超声机械复合加工工艺的实现

2.1砂轮的选择

电火花超声机械复合加工使用的金刚石砂轮的磨料不导电,高温下具有较高的稳定性,砂轮的结合剂和基体必须导电。

本研究选择青铜结合剂金刚石砂轮,砂轮的基体选择铝合金,变幅杆与金刚石砂轮做成一体的机构。

本研究采用金刚石砂轮的结构如图2所示。

2.2磨削液的选用

磨削液具有冷却和润滑作用,还具有介电液的绝缘作用,因此选用DX-1型乳化液作为磨削液。该乳化液多用于电火花线切割加工,具有较好的冷却、润滑和清洁性能。

2.3试验条件

开路电压选择80V,120V,160V和200V;峰值电流选择1~8A;脉冲宽度为5~60μS;超声频率选择19~26KHz;超声振幅为8~18μm。

3电火花超声机械复合加工的工艺规律

3.1脉冲宽度的影响

电火花加工单个脉冲能量是放电电压、放电电流和脉冲宽度的函数,即:

Wm=

式中: 、 为放电间隙中随时间而变化的电压和电流:

因此脉宽的大小与单个脉冲能量密切相关,而单个脉冲能量与材料去除率具有直接的关系。

图3是当峰值电流一定时脉冲宽度对材料去除率的影响规律,可以看出,脉冲宽度对加工效率影响较为明显。对于矩形波脉冲电火花电源,当峰值电流为定值时,脉冲能量的大小与脉冲宽度成正比关系。当脉冲宽度增加时,加工速度达到最高;如果脉冲宽度继续增加,加工速度却有下降趋势。因为随着脉宽的增加,单个脉冲能量逐渐增大,加工速度也逐渐增高。当脉冲宽度增大到一定数值时,虽然单个脉冲的能量是增大的,但转换的热能大部分分散在电极、工件之间,对蚀除作用的贡献不大。当其它加工条件不变时,随着单个脉冲能量的增大,蚀除产特也随之增多,使得排气和排屑条件恶劣,间隙的消电离时间不足,加工稳定性也相应恶化,脉冲能量不能充分被利用,因而加工速度有降低的趋势[9]。

3.2脉冲间隔的影响

图4是脉冲间隔对聚晶金刚石材料去除率的影响规律。可以看出,在一定范围内,即当脉冲间隔大于20μs时,随着脉冲间隔的减小加工速度逐渐升高;当脉冲间隔小到一定程度,即当脉冲间隔小于20μs时,加工速度随着脉冲间隔的减小反而降低。这是因为当脉冲间隔减小时,单位时间内有效工作脉冲数多,加工电流随之增大,加工速度相应提高。但脉冲间隔小到一定数值时,如果继续减小,加工区的工作液来不及消电离和排除电蚀产物,将导致稳定电弧放电,正常的电火花加工过程将继续进行,致使加工速度有所降低。

3.3 峰值电流的影响

图5是在三种不同脉宽条件下,峰值电流对材料去除率的影响规律。可见当脉宽和脉间为定值时,加工速度随着峰值的增加而增加。这是因为增大峰值电流等于单个脉冲能量增加,因此加工速度也随之提高。必须指出,图5是在一定条件下的试验曲线,当峰值电流很大(即单个脉冲放电能量很大)时,将和脉冲宽度再增大一样,加工速度反而下降。

此外,当峰值电流增大到某一临界数值时,工件表面有可能出现微裂纹[10],加工表面产生拉应力。因此应该控制放电能量,尤其是控制峰值电流或脉冲宽度的数值[11,12]。

3.4超声振幅对加工效果的影响

在电火花超声机械复合加工过程中,超声振动参数主要包括超声振动的振幅和振动频率。试验表明,工具振动频率对加工速度的影响很小,工具振幅的大小对材料去除率影响较大,超声振幅对加工效率的影响曲线如图6所示。可以看出随着超声振幅的增大,蚀除速度随之提高。

3.5开路电压与加工效率之间的关系

图7是开路电压对复合加工过程加工速度的影响规律。可以看出,随着开路电压的增大,加工速度也提高,当开路电压达到160V时,加工速度达到最大值。

当开路电压大于160V时,加工速度随着开路电压的增大有所下降。当开路电压提高时,工具和工件两极间场强增大,在放电通道内部电流密度也随着增大,单脉冲能量也增大,因此加工速度随着提高。如果开路电压继续增大,放电通道继续膨胀,电流密度也随着增大,两极间容易形成拉弧现象,因此会致使加工速度下降。

4结论

(1) 聚晶金刚石硬度高,耐磨性良好,成型加工非常困难,超声电火花机械复合加工技术是一种有效的加工方法。

(2) 超声电火花机械复合加工技术的加工原理与电火花加工和磨削加工的物理过程非常相似,都是通过电火花放电加热工件,将聚晶金刚石材料熔化或气化,达到蚀除工件材料的目的,加工后形成的放电热影响层随着被砂轮的磨削和超声波的复合作用而被去除。

(3) 在分析电火花超声机械复合加工原理的基础上,采用青铜结合剂金刚石砂轮实现了聚晶金刚石的超声电火花机械复合加工。

(4) 通过实验分析了超声电火花机械复合加工过程加工参数与加工工艺效果之间的关系,实验结果表明,脉宽、脉间、峰值电流、超声振幅、开路电压等对复合加工过程工艺结果的影响程度较明显。

参考文献:

[1] 张勤俭,曹凤国,王先逵。聚晶金刚石的应用现状和发展趋势[J]。金刚石与磨料磨具工程,2006910:71-74.

[2] PETER J H..Developments in application of PCD tooling[J].Journal of Materuaks Processing Tehnology,2001,116:31-38.

[3] 丁涛.聚晶金刚石加工技术[J].机械设计与制造工程,2000,29910:3-4.

[4] CAO F G.A new technology of high-speed machining polycrystalline diamond with increased electric discharge breakdown explosion fowce[J].International Symposium for Electro-Machining(ISEM-9),Japan,1989.

[5]TSO P L,LIU Y G.Study on PCD machjining[J].International Journal of Machine tools Manufactuer,2002,42:331-334.

[6] THOE T B,ASPINWALL D K,WISE M H H,et al.Polycrystalline diamond edge quality and surface integrity following electrica discharge grinding[J].Journal of Materials Processing Technology,1996,56:773-785.

[7] SUZUKI K,UEMATSU T,NAKAGAWA T.On-machine truing/dressing of metal bond diamond grinding wheels by electro-discharge machining[J].Annals of CIRP,1987,36(1):115-118.

[8] KOSHY P,JAIN V K,LAL G K.Mechanism of material removal in electrical discharge diamond grinding[J].Int.J.Mach.Tools Manu-fact,1996,36(10):1173-1185.

[9] 曹凤国,电火花加工技术[M]。北京:化学工业出版社,2005.

[10] 张云,周继烈,王家平,硬质合金电火花加工高效低损耗新技术的研究[J].机电工程,1995(4):47-48.

[11] 周继烈,凌湛,徐建中.硬质合金电火花加工裂纹特性分析[J].电加工与模具,2003(6):19-23.

[12]刘毅克,邹静.硬质合金模具放电加工工艺参数探讨[J].轻金属,2000970:51-53.

作者简介

张勤俭,男,1972年生,博士,教授。主要研究方向为微纳特种加工技术、精密拉丝模具制造技术、微孔精密加工技术、表面工程技术。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号