摘要:本文对由于双面油石两面的材质粒度不同、硬度不同,所造成的粗细两面烧成收缩不一至而经常出现接面起层和整体翘曲的废品,采用设计配方过程中使其两面的烧成收缩尽量一至的方法,解决接面起层和整体翘曲的废品。

关键词: 双面油石 配方设计 烧成收缩 起层 翘曲

一、概述

陶瓷结合剂双面油石是由粗细不同的两种磨料制成的,磨料材质也不尽相同,粗面多是棕刚玉,细面可用棕、白刚玉或绿碳化硅和铬刚玉;而且一般细面硬度略高。由于双面油石两面的材质粒度不同,硬度不同,所以烧成收缩一般细面要大一些。由于粗细两面烧成收缩不一至经常造成接面起层和整体翘曲的废品。

二、原始资料

某批产品需要重新设计粗面为A46#,K硬度,细面为A80#,M硬度的棕刚玉双面油石配方。 A46#K配方 见表1; A80#M配方 见表2

表1 A46#K配方

|

A46﹟ |

结合剂A2 |

糊精 |

润湿剂 |

密度 r |

|

100 |

11 |

1 |

4.1 |

2.25 |

|

A80﹟ |

结合剂A2 |

糊精 |

润湿剂 |

密度 r |

|

100 |

13.5 |

0.5 |

5.1 |

2.31 |

三、设计过程

为减少双面油石的接面起层和翘曲废品,设计要求粗细面烧成收缩尽量一致,陶瓷磨具的烧成收缩随磨料粒度而变化,粒度粗收缩小,粒度细收缩大,收缩大的易于调整,所以先求出 A46#K的烧成收缩,然后再考虑A80#M配方。[1] ,[2]

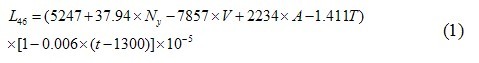

(1)A46#K的烧成收缩 L46

L46 - A46#K的烧成收缩

Ny-粒度序数 Ny =8

V-毛坯磨粒率 V=

A-结合剂量 A=0.11

T-结合剂耐火度 T =1320

t-烧成温度 t =1250![]()

(2) 求出毛坯磨粒率V的数值,

r= d×V×∑W (2)

r=2.25

d=3.92

∑W=(100+11+1+4.1)%

由式 (2)

V=2.25/(3.92×1.161)=0.494

(3) 将以上数据代入式(1)

L46=(5247+37.94×8-7857×0.494+2234×0.11-1.411×1320)×[1-0.006(1250-1300)]×10-5

=0.036667%

即, A46#K的烧成收缩为 0.036667%

(4) 求A80#M配方烧成收缩与A46#K的烧成收缩相当时的成型密度 r

a, 解方程求 V80

Ny-粒度序数 Ny =12

V80-毛坯磨粒率 V80 =

A-结合剂量 A=0.135

T-结合剂耐火度 T =1320

t-烧成温度 t =1250![]()

0.036667%=(5247+37.94×12-7857×V80+2234×0.135-1.411×1320)×[1-0.006(1250-1300)]×10-5 (3)

解式(3): V80=0.5011

b, 求成型密度 r80

r80 = 3.92×0.5011×1.191=2.34

分析:原A80#M配方成型密度2.31g/cm3 ,现为2.34g/cm3 ,成型密度增加了0.03g/cm3 ,相应硬度也会提高,不能保证原要求M的硬度,为保证原要求M的硬度,将结合剂量由原来的13.5%调整为13%,重新计算V80

A-结合剂量 A=0.13

0.036667%=(5247+37.94×12-7857×V80+2234×0.13

-1.411×1320)×[1-0.006(1250-1300)]×10—5

V80=0.499

由式(2) r80 = 3.92×0.499×1.186=2.32

分析:A80#配方现在将结合剂由原来的13.5%降低为13%,密度由原来的2.31g/cm3 提高到2.32g/cm3 这样结合剂略有降低,成型密度稍有提高,估计能保持原要求的M硬度,事实也正如此。

调整后的 A46#K-A80#M的双面油石配方见表3

表 3 A46#K-A80#M 双面油石配方

|

A46 |

A80 |

结合剂 K2 |

糊精 |

润湿剂 |

密度 r |

|

100 |

|

11 |

1 |

4.1 |

2.25 |

|

|

100 |

13 |

0.5 |

5.1 |

2.32 |

四、结语:

按表3的配方生产的双面油石不论平放、立放、叠放,不埋砂,不加压版都很少出现接面起层和整体翘曲的废品。

生产粒度更细的双面油石时,因为细粒度配方的烧成收缩加大,可能调整不到粗细两面的烧成收缩一致,但调整到粗细两面的烧成收缩尽量接近,同时采取叠放、加盖压版等工艺措施也能有效的降低接面起层和整体翘曲的废品。设计配方还要考虑使用效果,所以在试生产过程中还应根据使用情况加以进一步的调整,才能制定出合于生产实际的配方。

参考文献:

[1] 李印江〖陶瓷结合剂砂轮配方〗 科学技术出版社 1991

[2] 李印江〖陶瓷树脂磨具配方设计与成品组织号计算〗2005

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号