陶瓷氧化铝磨料,常被简称为 “SG”,作为新兴的氧化铝磨料,其制备工艺有别于传统电熔氧化铝,采用化学与烧结工艺相结合的方式制成,这使其在性能与结构上独具特色。当下,磨料市场中已涌现出多个商业品牌,像 XTL、HTB、Cubitron、CA、BCA、SG - S、TG 等,这些品牌的存在丰富了市场选择,也从侧面反映出该类磨料的应用潜力正逐渐被挖掘与重视。

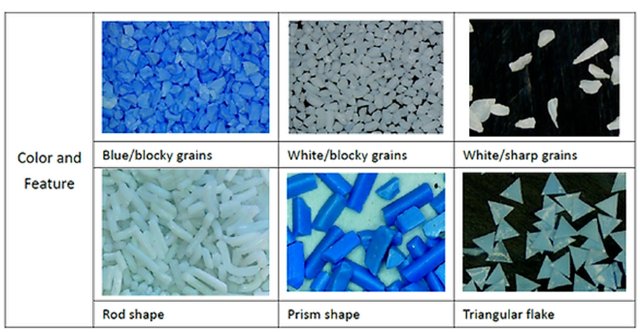

从外观上看,陶瓷氧化铝磨料主要呈现出白色或蓝色调,其天然形态或尖锐或呈块状,别具一格。不仅如此,为了契合多样化的应用场景,还通过技术手段开发出了具有特定精确形状的颗粒,诸如棒状、棱柱形以及三角形等。这些不同形状的颗粒在不同的应用领域中能够发挥出独特的优势,例如在某些精密研磨工序中,特定形状的颗粒能够更精准地作用于加工表面,从而提升加工精度与效率,进一步拓展了陶瓷氧化铝磨料的应用范围,使其在现代工业生产中的角色愈发关键。

陶瓷氧化铝磨料在研磨过程中,其断裂机理与电熔氧化铝不同。核心理论是不断创造新的纳米级锋利刀片进行切割,然后陶瓷氧化铝磨料可以具有更高的效率和更耐用的功能。

对于纳米级裂纹特征,陶瓷磨料适用于硬质材料的磨削,如航空航天合金、硬质工具钢和硬锻钢等。陶瓷氧化铝磨料可以制成不同种类的研磨工具,如粘结轮、压轮、涂附磨料等。通常它与其他谷物混合,以获得更好的成本和不同的应用。

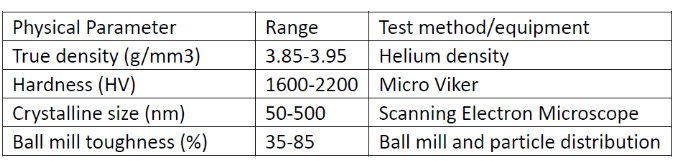

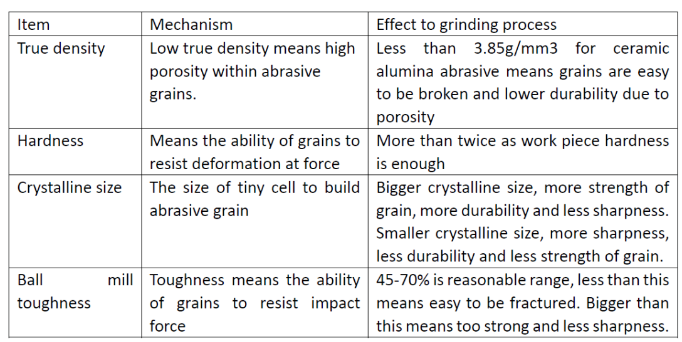

陶瓷氧化铝磨料性能和测试方法

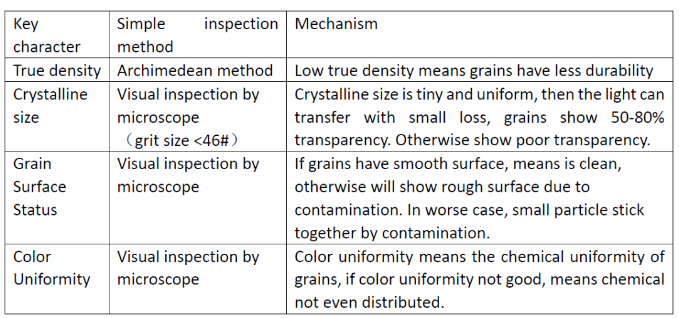

不同厂家的不同陶瓷氧化铝磨料性能略有不同,主要集中在以下几个方面

这些参数将直接影响陶瓷氧化铝磨料的研磨性能。请参阅下表:

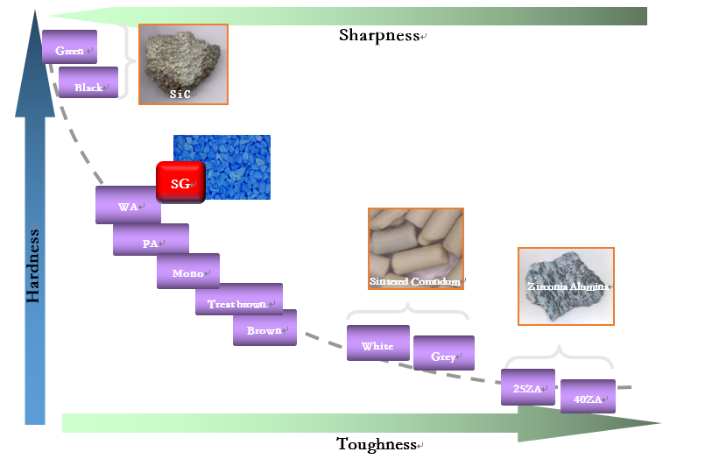

对于磨粒,3 个关键特征是硬度、韧性和锋利度。下面是不同材质的地图。

在设计磨削工具时,需要考虑不同磨料颗粒的特性,以获得更好的性能。

陶瓷氧化铝技术路线图

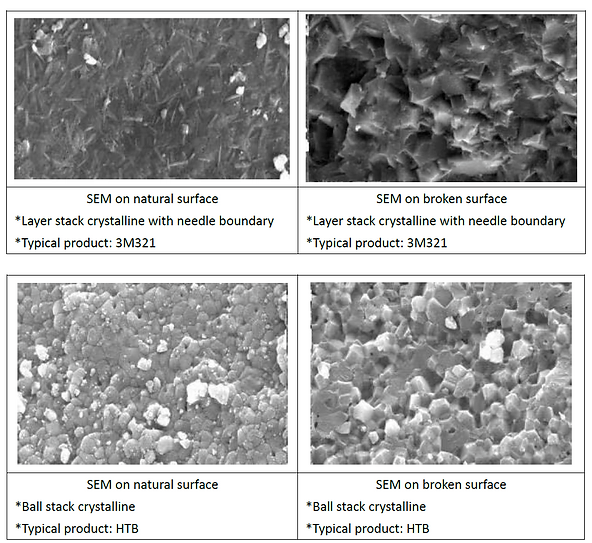

从 3M 和 Norton 于 1980 年代开发的陶瓷氧化铝磨料开始。实际上有两种技术流程。一种叫“种子”进程,诺顿主要遵循这个程序。另一个是“无种子”流程,3M 主要遵循这个方向。所有其他制造商都遵循这些例程之一。区别在于由于使用的化学添加剂不同,晶体结构不同。详细区别如下:

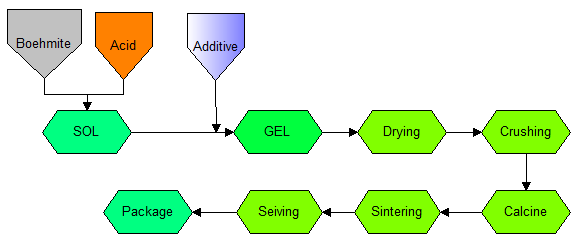

生产工艺相似,结晶结构的差异是由于添加剂不同造成的。以下是陶瓷氧化铝磨料的工艺流程。

两种晶体结构具有不同的应用方向,对于层叠结构,它具有更高的清晰度,而球堆结构具有更高的耐用性。要评论陶瓷氧化铝磨料蓝色的一件事是由于添加了约 0.1% 的钴。颜色不会影响颗粒的任何性能。它主要用于商业目的。

陶瓷氧化铝磨料检验方法

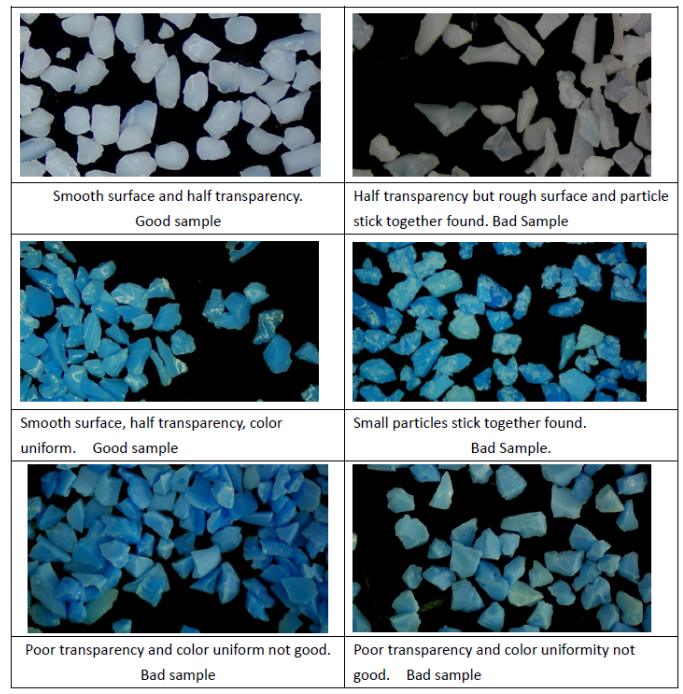

对于大多数磨削工具制造商来说,他们只能测试常见的磨粒特性,例如外观、颗粒分布、损耗率密度。对于影响磨削性能的关键因素,不具备能力进行测试。在这里,我们介绍一些可以检查关键特性的简单方法。

以下是一些好的和坏的案例研究:

陶瓷氧化铝磨料应用介绍

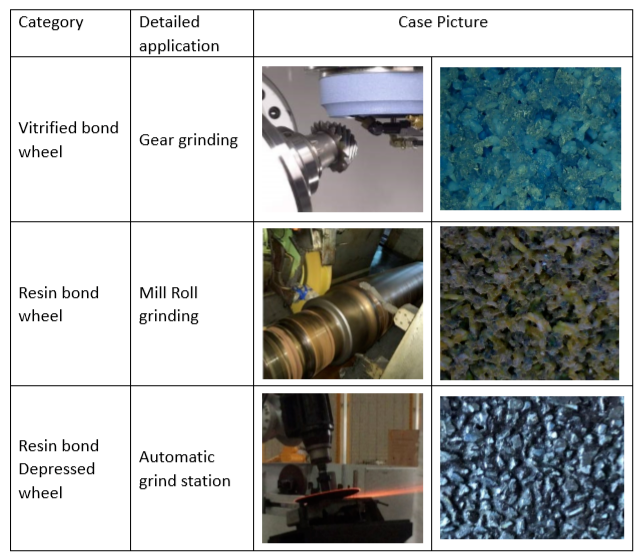

陶瓷氧化铝磨料作为纳米级断裂机制,具有效率更高、砂轮寿命更长的应用优势。通常将它们与熔融氧化铝混合以获得更好的研磨性能。

普通熔融氧化铝和陶瓷氧化铝颗粒在研磨时表现出不同的断裂模式。两者混合可以具有更好的性能和广泛的应用范围

陶瓷氧化铝磨料主要用于以下应用:

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号