摘要 人常说,疾风知劲草。这句话用来考验企业,也非常贴切:经济形势好的时候,大家发展都不错;一旦大环境不理想,就看出了彼此的差距。我国经济发展进入新常态以来,众多超硬企业凭借自身“内功”...

人常说,疾风知劲草。这句话用来考验企业,也非常贴切:经济形势好的时候,大家发展都不错;一旦大环境不理想,就看出了彼此的差距。我国经济发展进入新常态以来,众多超硬企业凭借自身“内功”过硬,不但经营得红红火火,还在部分领域实现了新的突破。郑州磨料磨具磨削研究所有限公司(下简称“三磨所”)就是其中的典型。在过去的2015年,三磨所在科研领域取得了一系列的成果。在此,我们将三磨所过去一年中的主要科研成果汇总起来,并从中选取了比较有代表性的进行深入采访和报道,以此作为对行业先进企业的表彰和鼓励,也希望能帮助行业内的同仁拓展思路,创新发展。

凤栖梧桐

三磨所坐落在郑州市西北,位于郑州市高新区梧桐街121号。道旁林木掩映之间,屹立着“郑州磨料磨具磨削研究所有限公司”的牌子。

关于这个地址的选择,说来还有一段故事。当年研制人造金刚石的课题,为了保密,取名代号为“121”,即第一研究室高压二组第一号课题。为纪念这一课题,2010年,三磨所整体搬迁至高新区时向郑州市有关部门申请,门牌号特批保留121号。这种“121”情结,存在于每个三磨人的心中:停车场上,不止一辆车的号牌是121。更有员工在采访时对我们笑称:“在路上看见121的车牌,我都会让他一下,觉得是自己同事。”“121”,简单的三个数字,代表了三磨的光辉历史和传承,一代一代的三磨人正站在前辈的肩膀上,努力攀登超硬行业科技的一个又一个高峰。

作为在精密高效加工领域的“国家队”,三磨所取得的成果数不胜数。根据不完全统计,三磨所历史上共获得全国科学大会奖6项,国家发明二等奖1项,国家科技进步二等奖3项,机械工业部二等奖1项,机电部二等奖1项,机械部科技二等奖1项,机械部科技进步二等奖3项,河南省重大科技成果奖4项……凡此种种,不一而足。

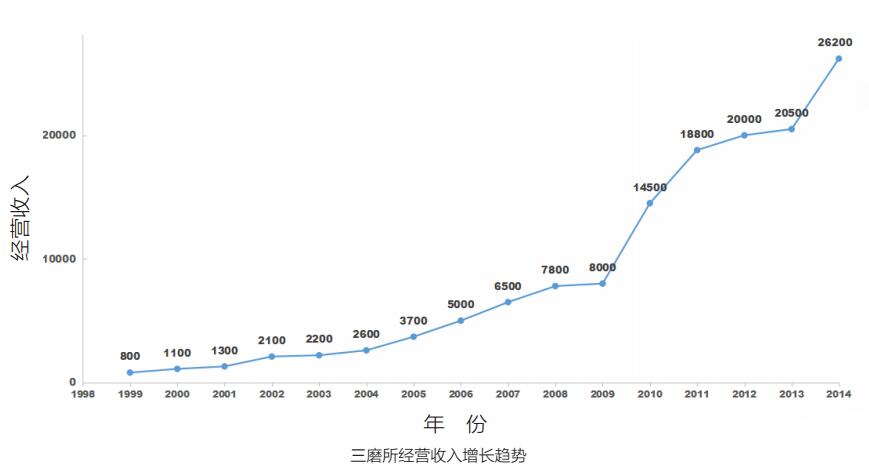

1999年,三磨所转制,由一家受国家财政支持的科研院所,变为在市场经济中自由竞争的企业。从转制至今,三磨所的经营收入一直维持着增长的态势,体现了高新技术在企业经营中的重要地位,特别是在2010年三磨所搬迁至新区后,原本空间狭小限制三磨所产能的问题得到解决,当年的经营收入几乎翻了一番。即便如今国家经济发展进入新常态,三磨所新研发的产品依然表现出色。

转制后的三磨所向现代化企业不断迈进,管理水平不断提高,已成为行业内获得各种资质最为丰富的企业之一。2006年,三磨所通过ISO9001质量管理体系认证;2007年,依托三磨所成立了机械工业超硬磨具工程实验室、机械工业职业技能鉴定磨料磨具行业分中心;2008年,依托三磨所成立了精密超硬材料制品河南省工程实验室;2009年,河南省高性能超硬材料制品重点实验室依托三磨所成立; 2011年,被授予河南省创新型企业;2012年,“高效精密磨具产业技术创新战略联盟”获科技部批准,纳入试点,三磨所是发起人和盟主;2013年,被授予中国创新驿站——郑州服务站。

如今的三磨所,重视研发的传统没有丢,更增添了转制后的自主与灵活,既有传承的历史积淀,也有飞扬的青春活力,必将在新的

一年里取得骄人的成绩,大放异彩!

2015年9月30日,国家科技部完成第三批企业国家重点实验室评审工作,郑州磨料磨具磨削研究所有限公司申报的“超硬材料磨具国家重点实验室”顺利通过评审和公示,正式获批建设。这既是对三磨所科研实力的检验与认可,也体现了磨料磨具行业的重要性。作为行业的领军企业,三磨所理应担当也确实具备这样的能力。

为申请国家重点实验室,三磨所累计购置了各类设备仪器80台(套),总价值3200万元;培养了一批态度端正、思路灵活的研发队伍,拥有各类技术人员62人,包括36人的研究团队,22人的技术团队和4人的管理团队,其中研究生以上学历32人,享受国务院政府特殊津贴专家2人。

在加强自身能力建设的同时,三磨所积极与国内外机构、学者合作,先后邀请国内外相关专业知名专家学者进行专题学术讲座或技术交流多次,对国内外在超高速磨削加工及超精密加工技术方面的成果和进展进行了深入了解,并开阔了研究人员的视野,紧密跟踪了行业发展方向。

围绕以高速、高效、精密、绿色为主要方向的超硬磨具,三磨所开展了深入的创新研究。五年来先后承担国家、省部、市级等各类科研项目47项,其中国家级科研项目14项,包括国家科技重大专项8项、国家科技支撑计划项目2项、科研院所专项资金项目4项,推动了我国高档数控机床、汽车、船舶、航空航天、电子信息等行业的技术进步,为国家经济和社会发展重大关键问题的解决提供了强有力的支撑。

接受采访时,实验室主任刘明耀对我们的祝贺表现得很淡然:“三磨所申请的是建设国家重点实验室,能够获批是(科技部)认为三磨所现在有条件去建设。两年之内完成建设,然后验收通过,(国家)才会给三磨所授牌。虽然说我们被批(准)了,但是我们未来的任务还是很艰巨的,要有一系列的成果,还要完成实验室的运行机制,验收后才算完成。”

记者:“实验室未来的定位,项目合作和人才联合培养,您有什么考量?”

实验室主任刘明耀:“肯定是要面向社会开放的。我们欢迎企业同我们合作或委托研发。不过我们是属于非竞争性的,不做竞争产品开发,比如结合剂和成型技术我们可以合作,具体某种产品我们是不能做的。”“未来我们的人才队伍肯定是独立的,还要引进更多的高层次人才。当然我们也欢迎其他企业的优秀人才以流动人员的形式来交流。”

根据实验室建设团队的规划,超硬材料国家重点实验室将建成一个面向全行业开放,开展共性技术、前瞻性技术及应用技术研究,具有国际竞争力的公共研究平台,从而完善该领域的国家科技创新体系。

未来的超硬材料国家重点实验室将协助广大从业人员开发高速/超高速、精密/超精密、高效节能、安全环保,具有自主知识产权的先进超硬磨具与技术,打破国外技术垄断,满足航空航天、船舶、电子信息、新能源、汽车、高档数控机床等高尖端应用领域的需求;联合行业力量,研究制定国际标准、国家和行业标准,引领和带动行业发展,进一步提高我国超硬磨具产业的整体技术水平;聚集和培养优秀人才,推动科技交流,为行业未来发展提供坚实的保障。

科技进步

2015年10月,三磨所的“光学与电子信息行业关键零件精密切割用超硬材料磨具”获得河南省科技进步一等奖。2016年2月25日,颁奖典礼在河南省人民会堂隆重举行,由河南省委省政府领导现场颁奖。

随着智能手机和平板电脑步入千家万户,以及“可穿戴设备”的火热,光学和电子行业对精密超硬切割砂轮的需求量也越来越大。之前,该类砂轮主要被国外公司所垄断。

当时国内市场常见的超薄产品厚度最薄仅为0.97 mm,而进口产品最薄已经可以做到0.05 mm。不仅如此,国产产品还有厚度偏差大、变形大、型号单一等许多问题,不能满足我们国家在光学与电子行业精密切割领域的需要。

为解决这一问题,三磨所集中了一批老中青三代技术骨干十余人,历时近三年,累计投入三百余万元,在已有的结合剂和产品生产技术的基础上,着力攻克了配方体系、成型工艺、固化工艺及检测技术,开发出适应高速(最高转速40000r/min)、高效(最大进给速度200 mm/s)、高精加工的超薄切割砂轮,要求外径30~400(±0.02)mm,厚度0.05~2.0(±0.002)mm,内孔H6~127(最高精度IT6),角度30°~120°(±0.1°)以及平面度最高0.01 mm,产品系列覆盖1A8、1A1、1A1R、1E8、1B1、1B8、Z1A8、Z1A1、Z1A1R等九种型号、金属和树脂两个结合剂类别。近三年,产品累计实现销售收入约2亿元,为光学和电子生产企业节省生产成本八千余万元,具有良好的社会效益。

在研究过程中,三磨所的研发人员还开发出多项行业共性技术或基础设备,如适用于电子器件高速切割用高强自锐改性树脂结合剂、砂轮毛坯近净尺寸精密压制技术、多片高效压制技术、微应力烧结技术、应力校正装置等,解决了砂轮易变形、难加工、效率低等问题;共制定行业标准1项、企业标准1项;获得授权发明专利1项、实用新型专利8项,申报发明专利3项、实用新型专利2项;建成金属和树脂结合剂砂轮两条生产线,产能50万片、产值1亿元。

对于这个项目的意义,三磨所副总工程师、项目的总顾问冯克明是这样总结的:“目前我们的产品已经开始替代进口产品,最明显的现象就是,我们刚生产出来,进口产品马上就降价了,降价幅度三分之一。

这一个系列的产品,攻克了多项瓶颈,不但打破了国外在高速高效精密切割工具制造技术领域的技术封锁,也为未来三磨所继续开发更好性能的产品奠定了坚实的基础。”

记者:“咱们的产品下一步的开发计划是什么样的,您方便透露一下吗?”

三磨所副总工程师、项目的总顾问冯克明:“现在我们只能说是初步打破了技术垄断,实现自主生产。但是我们的产品距离国际顶尖产品还有一定距离。虽然可以生产出来,也满足用户的要求,但是产品的稳定性仍然有待提升。未来我们将对产品的配方和技术进行更深入的优化,提高产品精度,确保成品稳定性,提高技术水平和产品的附加值,为我国精密光学、光通讯和电子信息等国家重点支持、优先发展的工业领域的发展提供有力支撑。”

在这一项目的基础上,三磨所综合了近年来所研发的多项先进技术,整合成为一个整套高效切磨方案,已经申报国家科技进步奖。让我们预祝三磨所载誉而归!

国际先进

2016年2月初,三磨所的“高效精密小直径CBN内圆磨砂轮关键技术研究及应用”通过鉴定。恰好赶在春节放假之前,三磨人得到了一个“国际先进”的新年礼物。

目前,我国喷油嘴偶件年产量6000万件以上,加工针阀体的砂轮磨削成本大约在0.75元,这是一个每年4500万元的市场。但该领域长期为国外产品垄断。尽管有一些国内同行对陶瓷CBN内圆磨砂轮进行了研究,但是仍有系列关键技术尚未解决。

三磨所在前期技术的基础上,进一步攻克了配方设计、结合剂改性、均匀成型、磨粒固结、精密加工、工作层修整等技术,最终生

产出技术指标达到国外同类产品先进水平的CBN内圆磨砂轮,可替代进口产品,降低加工成本。

我们采访了项目负责人杨威。清瘦的他今年才30岁,已在三磨所独立负责过多个项目的开发工作。

记者:“项目立项的时候国内还没有类似产品,如今形势有没有什么变化?”

项目负责人杨威:“现在国内肯定是有做的。但是,国内其他产品目前应用规模不大。第一,这个行业并不太看重价格优势,他更强调性能的稳定;第二,即使有所应用,也普遍在低端产品中,没有像咱们这款这样覆盖全系列的。总的来说,我们还是有很大的竞争优势的。”

记者:“我们国产的砂轮要替代进口产品,主要困难在什么地方?”

杨威:“主要是稳定性。可能你这一批产品性能非常好,比进口的还好;但是下一批就完全没法用。或者同一批次产品里,有的性能好,有的没法用。客户没办法接受这种差异,这不是性价比能解决的问题。”

记者:“现在三磨的产品达到了什么水平?”

杨威:“现在咱们也能做这么小的。我们目前有能力做到外径1 mm的。现在在售的产品是外径1.8 mm的。有能力做到是一回事儿,关

键还是要看客户有没有需求。”

记者:“您在最后项目总结里提到,要大胆尝试、不要怕麻烦或者花钱,是什么样的经历让您有这样的感触?”

杨威:“主要是成型工艺试验部分。在做一个试验之前,我们都没有把握,好多都不一定能成,一次次失败,但是你不试肯定不行。做试验之前,成功失败一半一半都算是把握比较大的。”

记者:“最后定的这个成型工艺,在它确定下来之前,您对成功的把握有多大?”

杨威:“我心里完全没有底,只能说做做看。做着做着,发现这个效果不错,也有重复性。试验本身就是个试错的过程。”

在鉴定进行之前,该产品就已经在部分客户那里得到了应用,甚至有些厂家将从低端到高端的全系列生产线均交给了三磨所的小直径CBN内圆磨砂轮进行加工。而通过他们反馈的数据来看,三磨所的产品,其稳定性较进口产品犹有过之。

这不是三磨所的第一个“国际先进”。但是,在追赶国外技术水平,树立国产产品形象方面,三磨所的任务还很艰巨。只有持续不

断地重视产品开发和技术投入,才能确保三磨所在行业内的领先地位,才能推出一个又一个优秀产品,才能建设国产产品在用户心中的良好口碑。希望三磨所能勇于向前,敢于担当,再接再厉,更创辉煌!

如果从建所开始算起,三磨所已是年近花甲的睿智长者。从筹备至今,他见证了中国超硬材料行业的诞生、成长和繁荣。可以说,是三磨所在行业形成时期的无私奉献,成就了如今遍地开花的超硬材料行业。

如果从改制开始算起,三磨所不过是刚刚开始闯荡的年轻人,敢打敢拼,爱冲爱闯。在三磨所,三十岁左右的部门领导或技术骨干,比比皆是。他们有经验、有想法、有能力、有冲劲,整个公司都洋溢着青春活力,孕育着无限的希望。(通讯员:赵兴昊)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号