由于电子行业的一系列特殊技术要求,电子陶瓷在微观结构、化学成分以及电学性能上,与一般的工程陶瓷有着极大的不同。譬如说,高的机械强度、耐高温耐高湿、抗辐射、抗电强度和绝缘电阻高,介质能在足够宽的范围内变化等,这些都是与电子陶瓷密不可分的标签。

在电子陶瓷种类中,在具备以上这些特征的基础上,氧化铝电子陶瓷基片还具有成本较低的优势,因此是目前最为常用的基片种类之一。氧化铝陶瓷基片的制造技术主要包括两个部分:基片的制备与分切,以及表面加工技术。虽说两者同样重要,但后者是电子元器件生产的基础和保证——毕竟“坑坑洼洼”的表面,难以保证沉积在上面的电路能有良好的精度。

一般情况下,人们会采用“粗研磨+精抛光”的方式使得氧化铝电子基片变得“光洁顺滑”,但不同的加工方式及磨料选择,都会对其表面加工的效果产生影响。下方将对氧化铝陶瓷基片的制备及对其研磨抛光产生影响的因素进行总结。

01

一、氧化铝陶瓷基片的制备

氧化铝电子陶瓷基片是通过在96%~99%氧化铝陶瓷材料中,添加适量的矿物原料烧结而成的电子陶瓷基片。目前常用的成型方法有:流延成型、干压成型、注浆成型、挤出成型等。其中,流延法与传统陶瓷成型法相比技术上较新,是薄片陶瓷材料的一种重要成型工艺。

流延成型法制造的陶瓷生坯片

接着,流延坯片在经过冲裁后,按照适当的排胶、烧成工艺便可以获得表面较为光滑的氧化铝基片,常用的烧结方法有:1)热压烧结;2)热等静压烧结法;3)微波加热烧结法;4)微波等离子体烧结法;5)放电等离子烧结法等。

02

二、氧化铝陶瓷基片的表面处理

作为衬底的电子陶瓷基片,其厚度和表面质量均是十分重要的指标,但因为烧结通常会带来变形和收缩,所以一般都需要进一步对氧化铝基片进行精加工。由于氧化铝陶瓷基片高效减薄和超光滑抛光的作用机理较复杂,因此影响其加工效果的因素也较多,譬如说加工方式、磨料和工艺参数等。就此议题,陈建新等研究人员曾做过较多相关研究,下文便对几个主要的影响因素进行总结分析。

1.加工方式

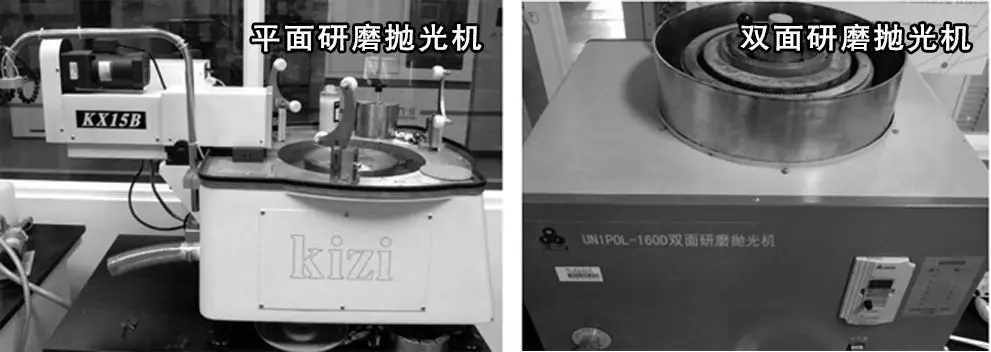

常用的加工方式有两种,一是单面研磨;二是双面研磨。

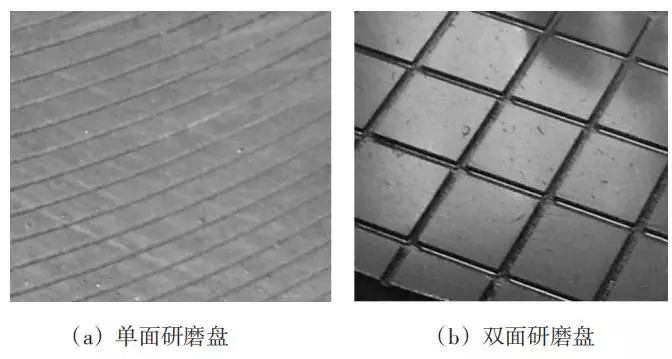

前者是高精度的平面加工设备,机械构造强度高且具有稳定的精度。由于沟槽采用的是细密的环形结构,因此能够较大程度地使研磨液保留于研磨盘面上,在相同的研磨液流量下则有更多的磨料颗粒作用于研磨工件,使得研磨后表面材料去除率较高。

后者主要用于两面平行的晶体或其他机械零件进行双面研磨。由于沟槽采用的是宽大的十字结构,使得大部分磨料填充于沟槽内部并随研磨盘的转动而逸出研磨作用区域,只有少部分磨料作用于研磨盘面与研磨工件之间,因此研磨后表面材料去除率较低。总的来说,单面研磨的加工方式更适合对氧化铝陶瓷基片进行快速减薄加工。

不同加工方式下铸铁研磨盘面沟槽结构

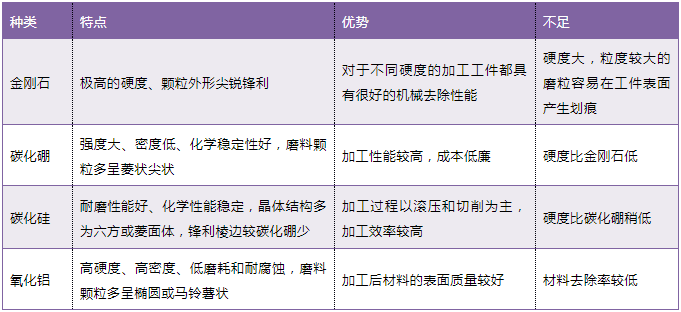

2.磨料种类

为了对加工工件进行机械去除,需要选取硬度大于加工工件的材料作为研磨加工的磨料。与固着磨料加工不同,研磨液中的磨料颗粒是以游离形式存在,加工工件是通过游离磨料进行加工的。

另外,磨料颗粒与研磨盘的相对硬度和磨料颗粒的形态及物理机械性能对研磨效果影响很大,硬度较大的磨料对加工工件的材料去除率较高,但在加工过程中造成的损伤也较大;而硬度较小的磨料的去除率较低,但在工件表面产生的损伤区域较小,因此表面质量较好。下方是几种常用磨料的对比。

表常用磨料的性能对比

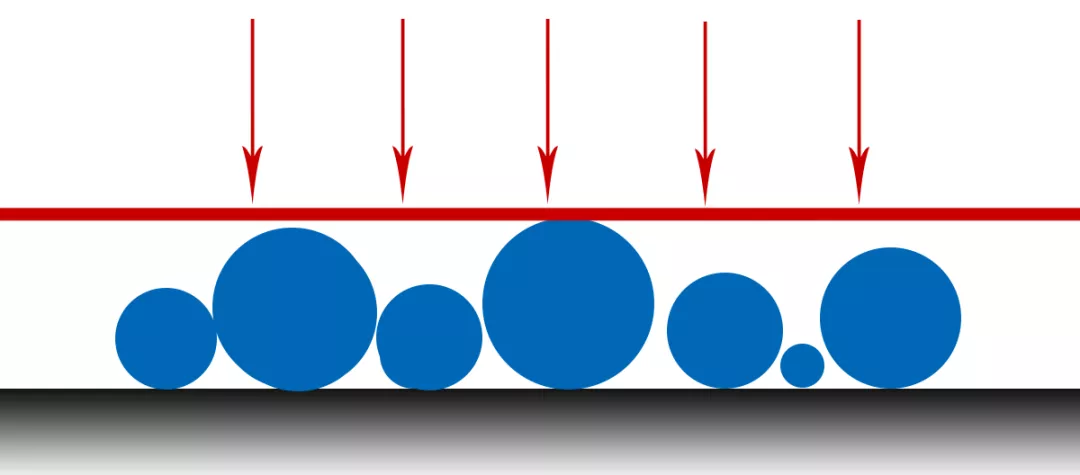

3.磨料粒度

磨料的粒径在研磨加工过程中会影响其切入加工工件表面的深度以及承担的压力。在研磨液中磨料浓度相同时,若粒径越大,则同一时间内在研磨区域的磨料颗粒越少,并且由于磨料的均匀性问题,必然存在部分小颗粒,大小颗粒存在研磨区域内使得部分小颗粒不受力,那么在相同总压力下每个受力颗粒的分压越大,对氧化铝陶瓷表面的切深也越大,因此加工过程中对表面进行微切削获得较大的材料去除量。但同时,加工工件研磨后的表面容易产生划痕、坑洞及亚表面损伤等质量缺陷。

大小颗粒并存会导致受力颗粒的分压更大

当磨料粒径越小时,同一时间内在研磨区域内的磨料颗粒数量越多,且大小颗粒较为不明显使得均匀性相对较好,在相同总压力下每个受力颗粒的分压则越小,对陶瓷表面的切深也越小,甚至仅去除表面的原始凸起,因此材料去除率较低但表面质量较好。

4.研磨压力

研磨压力决定研磨过程中磨料颗粒对工件表面的作用状态,是研磨加工中的重要参数之一。当研磨压力较小时,同一时间内研磨区域内的磨料颗粒的分压较小,对加工工件表面的切深较小,因而材料去除率和表面粗糙度均较小。反之则研磨压力越大,材料去除率和表面粗糙度也会增大。

但当研磨压力继续增加超过一定程度时,较粗的磨料颗粒雅茹研磨盘的深度较大而转变为二体研磨行为,会导致在表面微切削过程中产生的划痕宽度和深度更明显,使得加工工件表面质量更差。

5.研磨速度

研磨速度对磨料颗粒在研磨过程中的运动轨迹稀疏程度和均匀性有重要影响。一般情况下,随着研磨速度的提高,单位时间内磨料颗粒作用于工件的轨迹变多,则单位时间内磨粒对工件的去除量增加,去除率就提高。不过随着研磨速度的提高,研磨盘的振动程度会加大,这会使得磨料颗粒对加工工件作用不均匀,工件的表面粗糙度也会增大。

6.研磨液流量

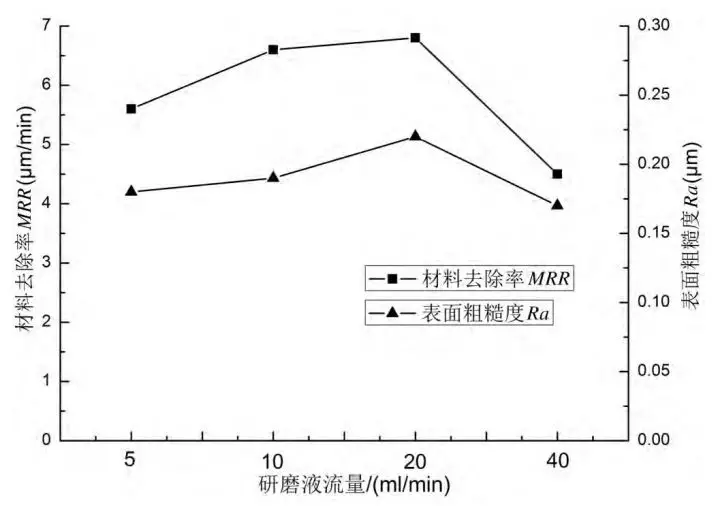

根据陈建新等人的实验研究结果(如下图),发现随着研磨液流量的增加,材料去除率和加工表面粗糙度均先升高后降低。

这是因为研磨液流量的增加使得同一时间内进入研磨区域的磨料颗粒数量增加,材料去除率增加,当研磨液流量增加至一定程度后,磨料颗粒在研磨区域内的堆积使得磨粒间隙更小,磨粒更容易发生滚动,且一部分颗粒失去去除作用并逸出,剩下另一部分颗粒进行去除作用,因此材料去除率下降,同时对陶瓷表面产生的损伤减小,表面粗糙度减小。

7.研磨液磨料浓度

研磨液磨料浓度是指磨料颗粒的含量,它对研磨效率及效果有很大的影响。通常随着磨料浓度的提高,单位时间内在加工工件单位表面积上参与研磨的磨料颗粒越多,此时磨料颗粒主要发生二体摩擦行为,材料去除率也会升高。

但当磨料浓度高到一定地步时,磨料颗粒会逐渐转变为三体摩擦行为,会使得材料去除率逐渐趋于饱和。若磨料浓度继续增大,则会使得磨料颗粒间距离更小,进而产生团聚现象,导致研磨质量变差,因此选择合适的研磨液磨料浓度很关键。

8.抛光

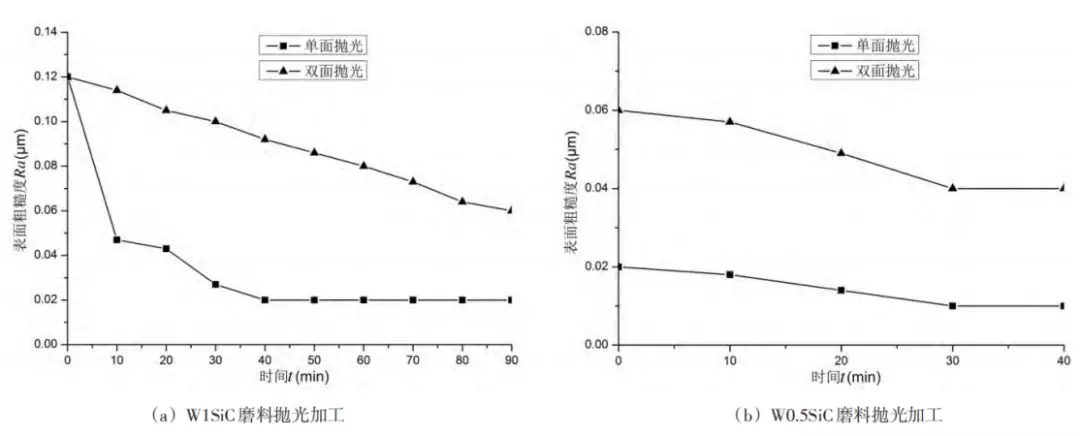

在研磨基础上,实验人员分别在双面抛光和单面抛光的加工方式下,通过粒度W1和W0.5的SiC磨料对研磨后的氧化铝陶瓷片进行抛光加工,其结果如下图所示。

不同抛光方式对抛光效率和表面粗糙度的影响

显然,无论是采用W1还是W0.5的SiC磨料,单面抛光加工的效率比双面抛光加工高出不少,能够在更短的时间内将陶瓷片表面粗糙度降至很低的水平。据分析,单面抛光方式之所以能更高效率地进行工作,其原因可以认为是:

一,磨料颗粒在进入工件抛光区域前,可能会发生团聚使磨粒变大,进而对工件产生更大的损伤。而在单面抛光过程中,磨料颗粒在进入抛光区域前需要经过修整环,修整环除了对陶瓷贴盘进行定位,还通过自身压力对产生团聚的磨料进行分离破碎,使磨料保持均匀粒径对工件进行抛光。

二,单面抛光是通过抛光盘和圆形陶瓷盘转动完成加工运动的,产生的工件跳动较小,磨料对工件的去除效率较高,产生的表面损伤较少;而双面抛光是工件装夹在游星轮保持架内,通过中心轴齿轮和外圈齿的啮合在上下抛光盘间做游星运动,由于齿轮啮合产生的工件跳动较大,磨料对工件的去除效率较低,产生的表面损伤较多。

结语

不过由于氧化铝陶瓷本身存在晶粒较大、多孔性,机械抛光并不能从根本上改变陶瓷表面的微米级空洞或缺陷,而这些空洞和缺陷的存在也会限制了氧化铝陶瓷基片作为薄膜基片的一些应用。因此也有研究人员通过在基片表面制备一层玻璃釉涂层的方法,来对氧化铝陶瓷基片进行表面处理。

但无论如何,随着市场对电子陶瓷的需求的进一步增加,具备高的尺寸精度、形状精度、表面粗糙度低的氧化铝陶瓷电子基片将持续受到重用,因此实现氧化铝陶瓷基片表面超光滑平坦化是基片衬底材料制备技术的关键和发展趋势。

资料来源:

1.氧化铝陶瓷基片高效减薄和超光滑抛光加工研究,陈建新,阎秋生,潘继生。

2.氧化铝陶瓷基片研磨抛光研究,陈建新。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号