刀具是现代切削加工中极其关键的基础部件,其性能直接影响加工效率和已加工零件的表面质量。即使对刀具刃口进行仔细的磨削,刀具刃区的形貌依然会存在细小缺陷,从而降低刀具的寿命和加工质量。刀具刃口钝化可以延长刀具使用寿命50%-400%。因此,近年来刀具钝化技术越来越受到重视。

国内外学者关于刀具刃口钝化开展了大量的研究。Tugrul ozel采用切削软件进行仿真,研究了钝化后的PCBN刀具切削铝合金时的应力和切削力等的变化规律;P.I.Varela等研究了不同的刃口形状对切削后的残余应力及已加工零件的表面质量的影响,验证了刀具刃口钝化可以有效提高加工表面质量;贾秀杰等采用切削试验探究了钝化后的刀具在不同的切削参数下切削工件时,产生的切削力和被加工零件的表面质量随切削参数变化而变化的规律;朱晓雯采用了7种不同的钝化工艺对硬质合金刀具进行钝化处理,其中包括立式旋转钝化法,并通过试验探究了不同钝化方式对硬质合金刀具寿命的影响。

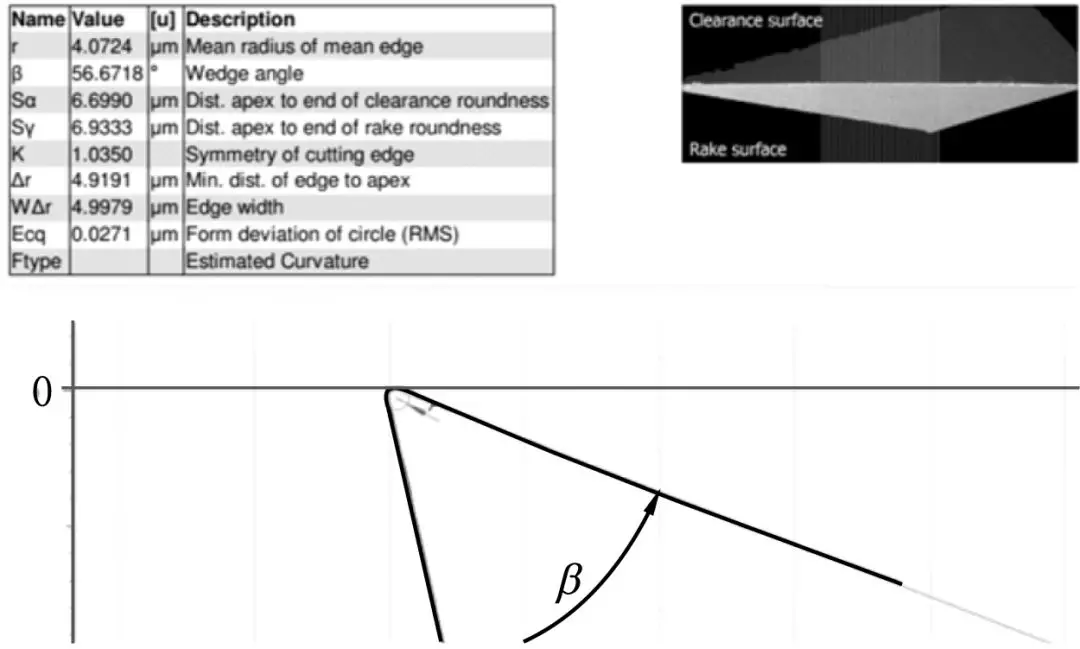

刀具钝化刃口尺寸属于微米级,通常采用钝圆半径表征刃口轮廓。实际上,刀具钝化的刃口轮廓并非规则的圆弧,仅仅采用钝圆半径不足以表征实际的钝化轮廓。B.Denkena等提出了任何切削刃的非对称问题K-factor方法,采用从顶点刀尖1和刀尖2的比率Sa/Sγ即K因子来表示,边缘的扁平度通过参数△γ和φ的比值来表示,这种方法相对简单且可视化;C. F. Wyen等提出刀具刃口钝化形状的非对称性问题,以一个圆的形式描述刃口钝化形状,采用Da和Dγ的比率来测量垂直顶点与两边的距离,采用R2≤0.9判定系数验证。

目前通常采用K因子表示刀具钝化非对称刃口。当K=1时,刀具钝化刃口为对称刃口,即为钝圆半径。当K≠1时,刀具钝化刃口为非对称刃口。国内外关于刀具钝化非对称刃口机制的研究非常少C.E.H.Ventura等采用研磨法对CBN刀具进行钝化,通过试验验证了不同的K因子对刀具刃口磨损的影响程度不同,选择合适的K值以减少磨损;E.Bassett等采用磨料刷法对刀具进行钝化,研究了不同K因子的非对称刃口对涂层WC-Co刀具切削AISI1045的磨损和热力分布的影响规律,通过试验验证了Sα值影响刀具寿命,主要是后刀面磨损。因此,对刀具非对称刃口钝化的研究是必要的。

本文采用刀具刃口钝化进行正交试验研究,对硬质合金刀具进行立式旋转钝化,通过对试验结果进行数学回归分析,研究了刀具钝化非对称刃口K因子随不同钝化参数的变化规律,为实现刀具钝化刃口优化提供依据。

1 刀具刃口钝化试验

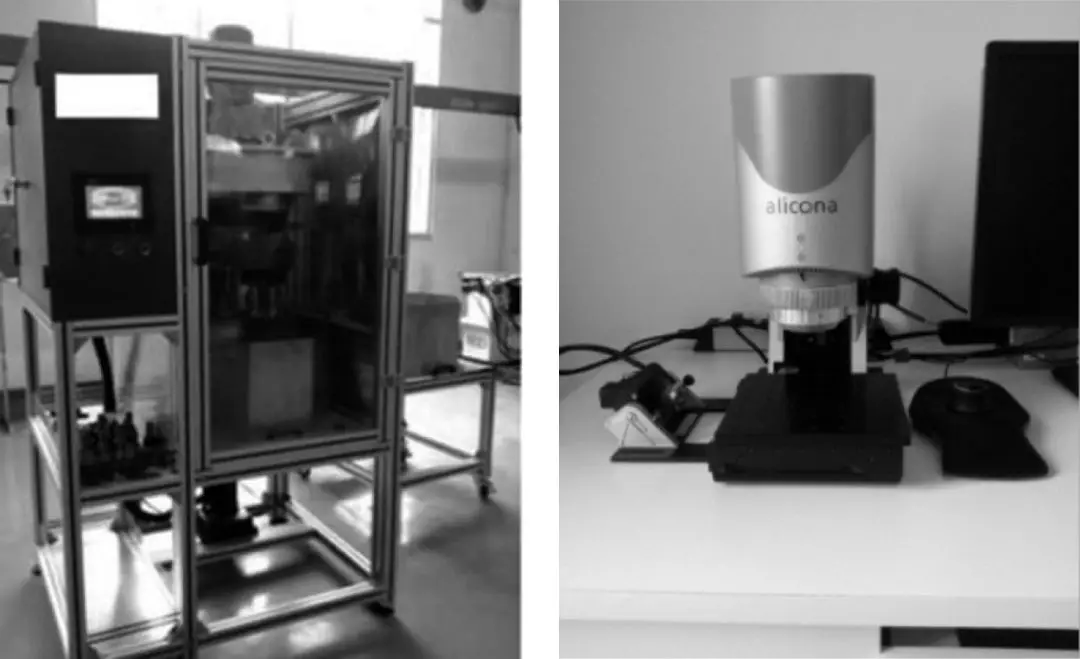

如图1所示,在立式旋转钝化机上进行刀具钝化处理。刀具装夹在刀盘上,刀盘固定在主轴上,由碳化硅、棕刚玉以及核桃粉按照一定配比组合成的分散固体磨粒装在磨粒桶中。成组刀具在磨粒中实现公转及自转,单个刀具实现公转及自转,达到高效钝化的目的。

刀具选用规格号为ZX040的硬质合金立铣刀。刀具前角14°,后角15°,刃长25mm,直径10mm,柄长75mm。

采用Alicona光学三维刀具测量仪对钝化后的刀具非对称刃口进行检测(见图2)。刀具钝化非对称刃口检测结果如图3所示。

根据钝化速度、钝化时间、磨粒配比和磨粒粒度设计正交试验。其中,磨粒由棕刚玉和碳化硅组成,磨粒配比为碳化硅与棕刚玉的比值。刀具钝化正交试验结果见表1。

图1 刀具刃口钝化机 图2 光学三维刀具测量仪

图3 刀具钝化非对称刃口检测结果

表1 刀具钝化正交试验

试验结果表明,不同的钝化参数对刀具非对称刃口的影响程度不同。钝化时间对刀具非对称刃口K因子的影响最大,磨粒配比与主轴转速次之,磨粒粒度对刀具非对称刃口K因子的影响最小。

2 刀具钝化非对称刃口模型的建立

采用数学回归法建立刀具非对称刃口K因子的预测模型,把刀具钝化4个钝化参数作为自变量,刀具钝化非对称刃口K因子为因变量。根据正交试验结果进行数学回归,获得刀具钝化非对称刃口K因子的预测模型。

Y=1.352-0.00003651A-0.024B+0.000007221AD+0.004BD-0.002CD (1)

式中,Y为因子;A为主轴转速(mm/min);B为钝化时间(min);C为磨粒粒度(目数);D为磨粒配比。

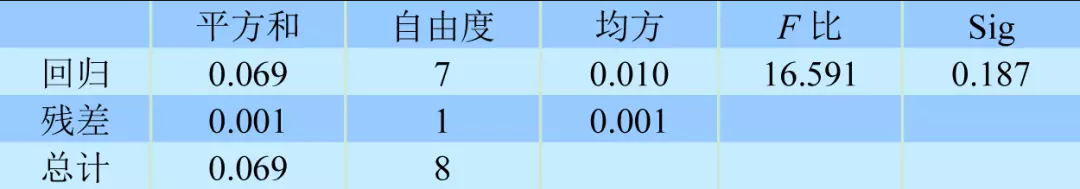

为检验数学回归法构造的的刀具钝化非对称刃口K因子模型能否较好地体现各自变量与因变量之间的函数关系,采用F检验法进行显著性检验,K因子模型的F法检验,结果见表2。

查F分布表,当α=0.05 时,F=(4,4)=6.39,由于F比16.591>6.39,从刀具钝化非对称刃口K因子模型的F检验法的检验结果可知,该预测模型可以较好地反映刀具钝化非对称刃口K因子与主轴转速、钝化时间、磨粒粒度和磨粒配比之间的关系。

表2 刀具钝化非对称刃口K因子模型的方差分析表

小结

采用立式旋转钝化法进行刀具刃口钝化试验,通过正交试验研究刀具钝化非对称刃口K因子随钝化参数的变化规律,对刀具钝化非对称刃口K因子的影响最大的是钝化时间,其次是磨粒配比与主轴转速,磨粒粒度对刀具钝化非对称刃口K因子的影响最小。采用数学回归方法建立了刀具钝化非对称刃口K因子的预测模型,采用方差分析验证了该模型的正确性。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号