一、引言:

在硬质合金刀具的磨削加工中,随着工件磨削数量的增多,砂轮会出现磨损,从而导致硬质合金刀具参数发生变化。为保证硬质合金刀具的加工质 量,在批量生产过程中需监控硬质合金刀具的实际加工尺寸,根据实际加工尺寸的变化反馈出砂轮状态的变化,进而对砂轮的磨损进行补偿。目前企业生产中主要是通过停机人工对工件尺寸进行检测, 再根据检测结果手动修改程序对砂轮磨损做出补偿。因此,发展砂轮在线检测技术是保证硬质合金刀具的尺寸及减少停机时间的关键,可以为提高生产效率提供技术支撑。

国内外对砂轮在线检测和自动补偿技术在数控 机床上的应用做了大量研究工作。从研究成果看, 在线检测在数控机床上的应用主要是实现简单回转 类工件的在线测量。在线检测方法分为直接检测法和间接检测法。直接检测法包括射线测量法、光导纤维测量法、机器视觉法、接触电阻测量法和放电电流测量法等,但易受磨削油等环境的影响。间接检测法包括切削力法、切削振动法和工件尺寸法等, 被监测对象单一,无法同时监测多组砂轮。

自动补偿方法可利用生产工艺特点和工件参数 变化规律,编写宏程序来实现产品自动补偿,但仅适用于单一产品生产。同时也可结合在线检测方 法,通过开发在线检测系统实现产品自动补偿 。在线检测系统开发的灵活性强,受限于机床数控系统对客户端的开放程度,自行开发难度较大。硬质 合金立铣刀刀型复杂且尺寸参数多,难以实现全部尺寸参数的在线检测及自动补偿,目前还未见到关于硬质合金立铣刀在线检测技术和自动补偿的相关报告。

本文介绍了一种通过对砂轮状态的在线检测与补偿,以保证硬质合金刀具生产的尺寸参数的方法。阐述了砂轮在线检测方法、砂轮磨损自动补偿及其在实际生产中的应用,可为企业对在线检测和自动补偿技术在硬质合金刀具生产上的进一步研究和使用提供参考与借鉴。

二、硬质合金立铣刀磨削工艺:

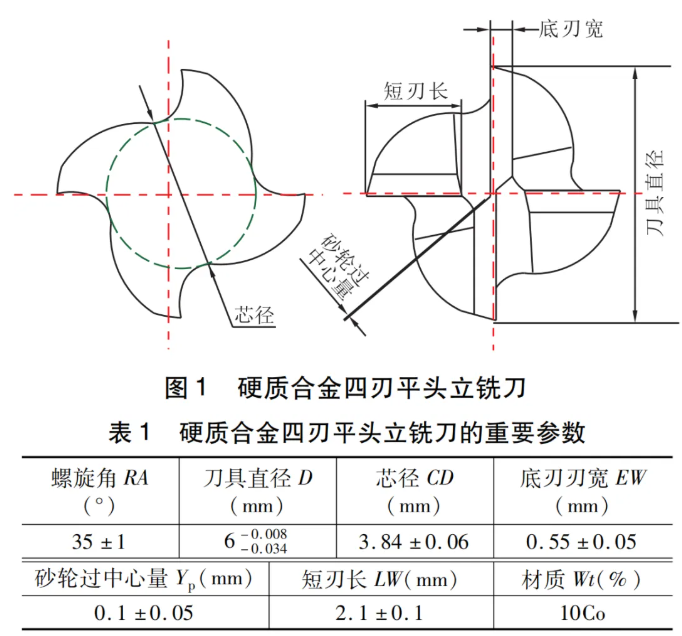

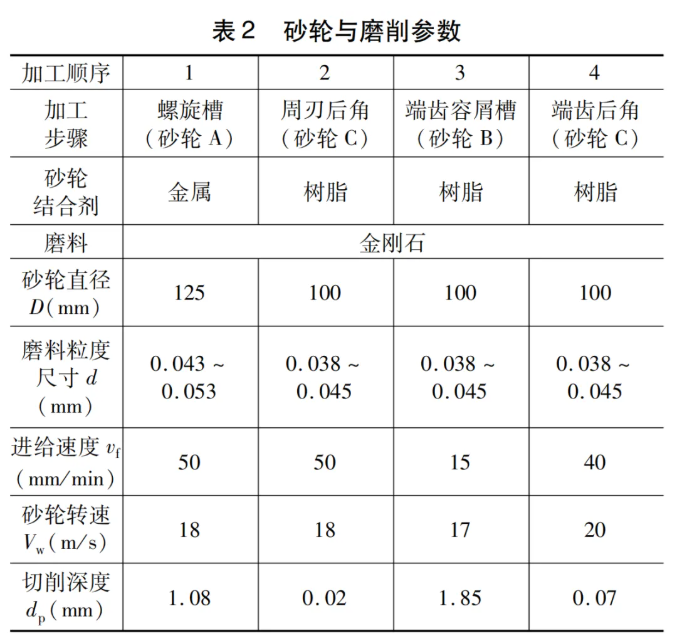

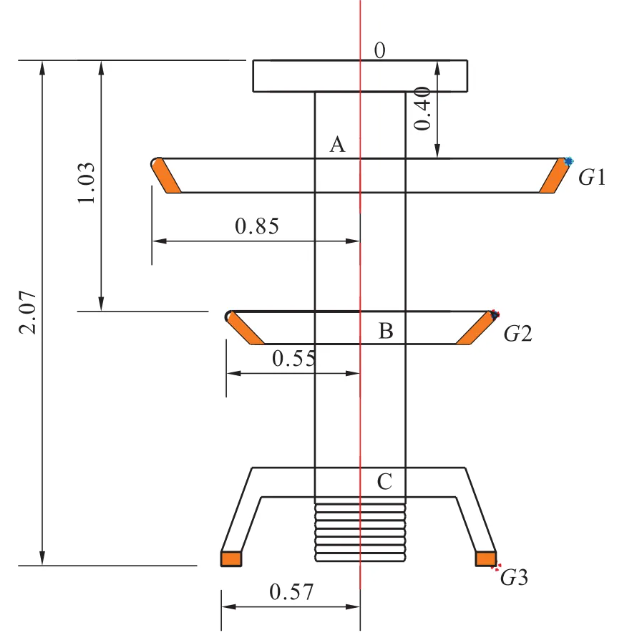

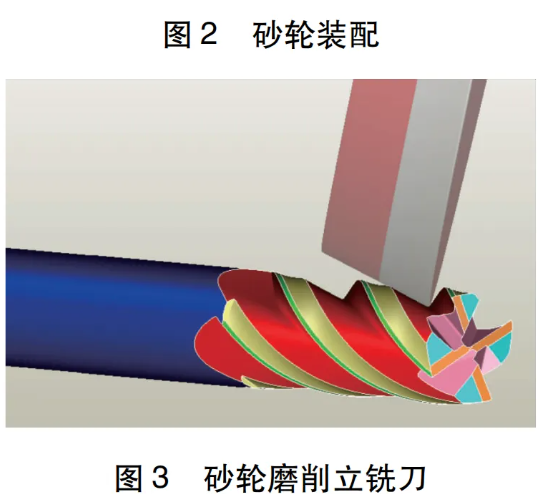

如图1所示,以标准四刃平头立铣刀加工为例, 刀具规格见表1,仅选取了有代表性的重要参数进行介绍。该款立铣刀的切削刃主要由螺旋槽、周刃后角、端齿容屑槽和端齿后角等部分组成,利用砂轮表面磨粒对硬质合金棒材进行磨削加工而成,分别由4个工步磨削而成,各工步加工顺序、所用砂轮和磨削参数如表2所示。

图2为各工步所用标准砂轮的装配简图,各工步所用砂轮的组合以加工中不产生干涉、实现生产效率最高为原则。各砂轮磨削点均选在砂轮的大端 直径上,以砂轮 A为例,砂轮半径r1 和砂轮在砂轮 杆上安装位置 L1在磨削加工时发生变化,砂轮磨削点 G1的位置也发生变化,此时硬质合金刀具的加工尺寸也会发生变化。

图3为砂轮A磨削表1中立铣刀螺旋槽时,砂轮磨削点与加工尺寸之间的关系。当因磨损而使砂轮直径减小时,硬质合金刀具的前角将变小,芯径值和圆周刃宽值将增大。

三、砂轮在线检测:3.1在线检测装置硬件结构:

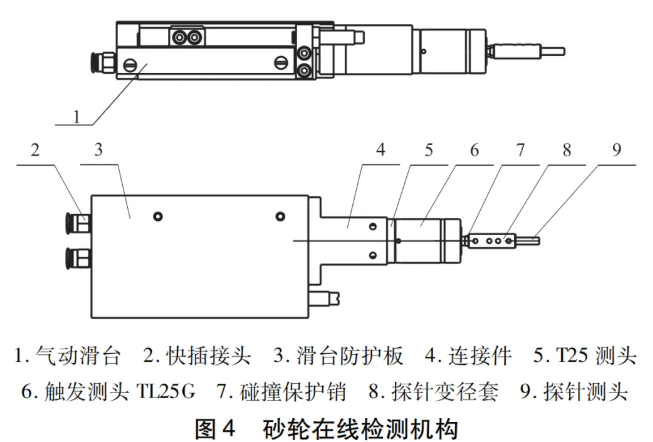

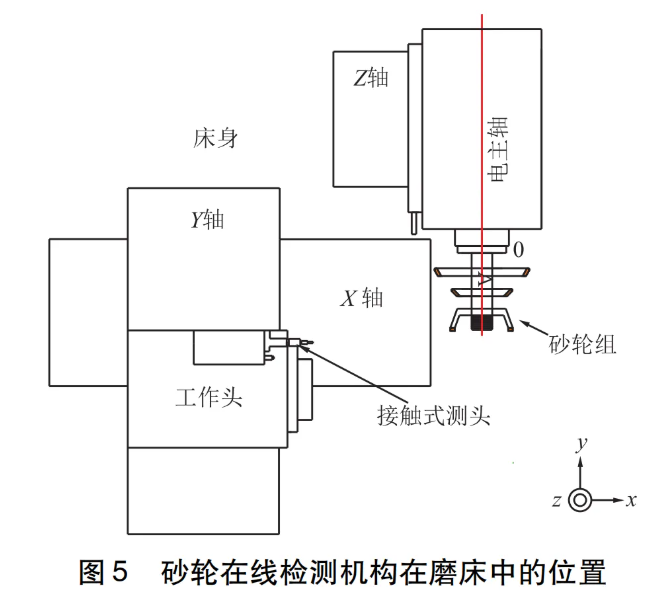

图4为砂轮在线检测装置,该装置配有意大利 MAPOSS公 司 生 产 的 三 维 高 精 度 接 触 式 测 头 TL25G,固定在如图5所示的机床工作头上。

对砂轮进行检测时,接触式测头在气动滑台的作用下伸出,按指定路径随直线轴移至指定待测砂轮进行检测;在砂轮检测结束后,接触式测头在气动滑台的作用下收回,以免损坏接触式测头,并按指定路径返回到机床零点。

3.2在线检测方法:

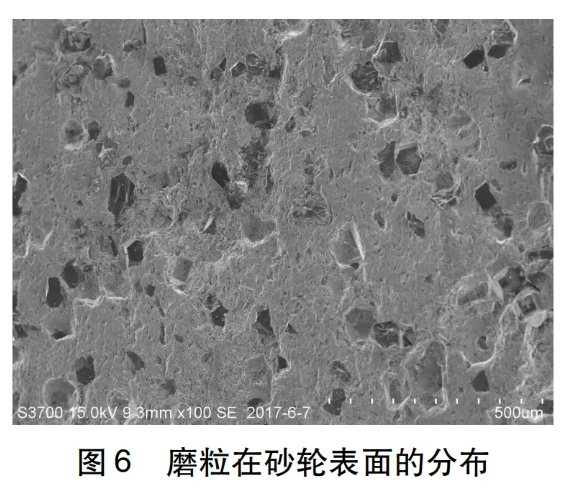

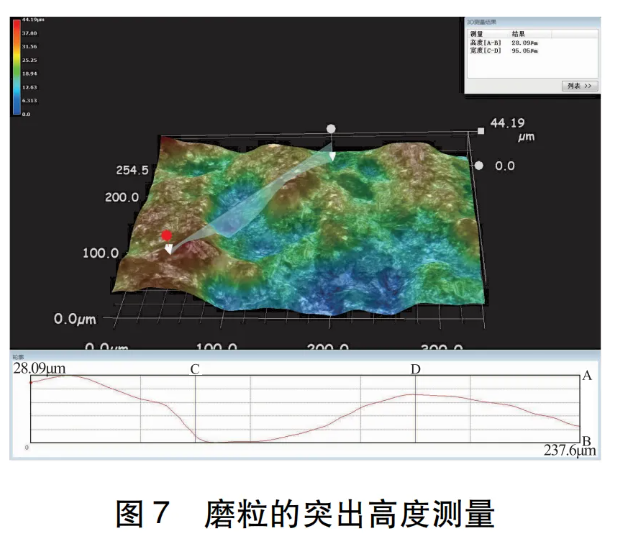

砂轮表面金刚石磨粒在结合剂中的随机分布见 图 6。由于砂轮表面上磨粒分布参差不齐,不具备 严格意义上的等高性,因此,检测的砂轮尺寸会在一定范围内发生变化。图中黑色颗粒为金刚石颗粒, 在保证砂轮圆度≤0.02mm的前提下,将经碳化硅修整轮修整后的金刚石砂轮表面放在 Keyence超景深显微镜(VHX-7000)下测量磨粒的突出高度,如图7所示,其中红色部分是露出结合剂的表面金刚石颗粒。

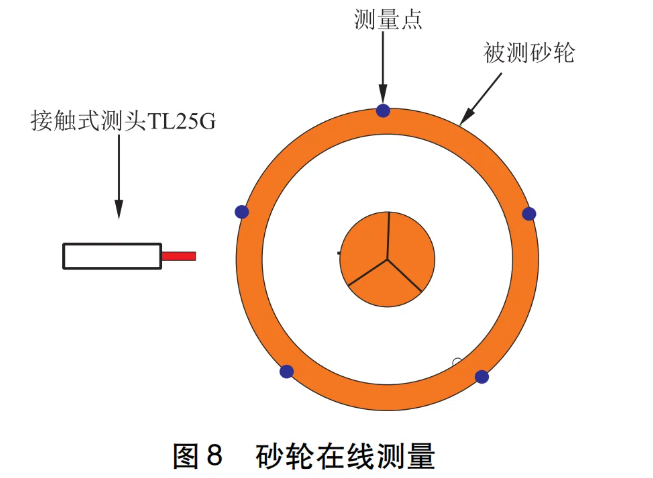

对大量实验数据分析发现,磨粒在砂轮表面突出的高度约为磨粒粒径的20% ~40%。以磨粒粒径 0.053μm(加工砂轮 A)为例,磨粒突出高度为 0.0106~0.0206μm,即磨粒最低与最高突出高度的差值为 0.01μm。由上述分析可知,砂轮大端直径存在径向跳动, 故探针测头触碰到的不一定是大端直径上的最高点。在实际磨削过程中,砂轮大端直径上最高点作为磨削点直接参与加工,导致测量值与砂轮实际值存在偏差。为使在线检测的砂轮尺寸更真实,可在砂轮大端直径上一次选取多个不同点来检测砂轮直径,并将不同点处检测所得直径的平均值作为砂轮实际尺寸,以便砂轮尺寸更接近实际值。图 8为在砂轮A大端直径上选取均匀分布的测量点。

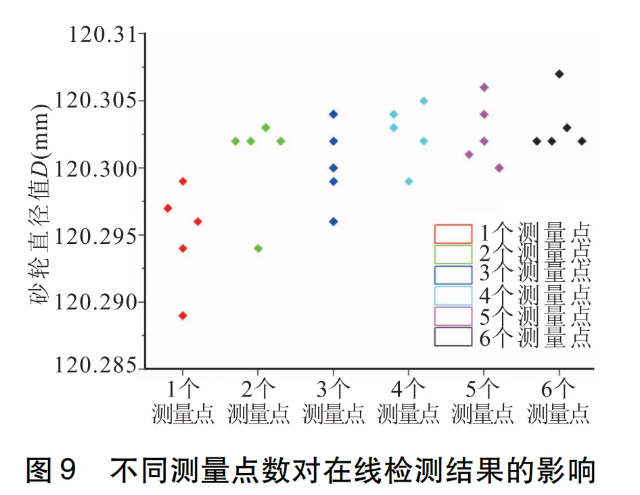

图9为不同测量点数量(从1个测量点到5个测量点)对在线检测结果的影响。每种测量方式重复5次,每测完一次手动将砂轮随机转个位置,使测头每次检测均为砂轮上的不同点。可以看出,当取1个测量点时,在5次重复检测结果中,最大值与最小值偏差 0.01mm;随着测量点数量增加,偏差值会逐渐减小,当测量点增至5个后,偏差值不再因测量 点数的增加而发生明显变化。因此,采用5个测量 点即可满足要求,而继续增加在线测量点数量将增加砂轮的在线检测时间,从而降低在线检测效率。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号