薛 吉

(沈阳鼓风机 集团股份 有限公 司 透平工艺部 ,辽宁 沈阳 110869)

摘 要:文章研究了增压机叶轮加工方法选择,分析了电加工叶轮变质层控制及去除方法,对比了不同加工方法制造的叶轮流道磨料流前后粗糙度变化情况。结果表明:电加工叶轮可以获得更低的流道粗糙度,磨料流前粗糙度低的叶轮会获得更好的抛光效果。磨料流抛光技 术更适合应用于电加工叶轮 。

关键词:叶轮;电火花;磨料流;粗糙度

引言

空分压缩机组广泛应用于煤化工、化肥、炼油等领域,是整个化工流程的核心装备。目前,全球仅有西门子、曼透平、沈鼓集团等少数企业具备10万等级及以上空分压缩机组设计、制造能力。

空分压缩机组由空压机和增压机组成,为长周期连续运转设备,其增压机由叶轮进行做功,工作介质为空气,叶轮效率稍有提升,即可大大降低能源消耗,节约数以百万计的运营成本。

1、叶轮流道粗糙度对增压机效率的影响

20世纪70年代以来,压缩机企业广泛采用“三元流”设计理论对叶轮子午流道结构尺寸进行优化,改善流场,提升其对内部工作介质做功能力,进而提高效率[1]。

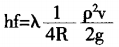

此外,工作介质在叶轮流道中流动时,由于流体存在粘性产生阻力,会造成流动损失,流动损失的计算公式为:

其中:λ一沿程阻力系数;1-流道长度,m;R—流道截面水力半径

介质在叶轮中高速流动,其沿程阻力系数主要与流道表面粗糙度相关。因此,在叶轮流道加工完成后,对流道进行抛光,降低流糙度,可有效提高叶轮效率。

沈鼓集团刘向东等人,通过对离心压缩机窄流道闭式叶轮进行磨料流抛光,使叶轮流道粗糙度降低两个数量级,压缩机整机效率提高1%左右。

2、增压机叶轮流道加工及抛光

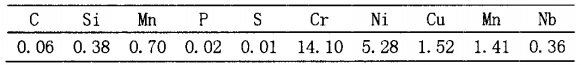

以某10万等级空分增压机为例,共有6级叶轮,其首级叶轮为半开式三元叶轮,2—6级叶轮为闭式三元叶轮。叶轮材质为FV520B,是由英国Firth—Vickers材料研究室开发的一种具有高强度、良好耐蚀性能、冲击韧性和焊接性能的马氏体沉淀硬化不锈钢,化学成分如表1所示:

表 1 FV520B 马氏体不锈钢的化学成分(%)

2.1 叶轮流道加工方式选择

为保证叶轮流道加工精度,该增压机首级叶轮采用五坐标加工中心铣制加工。2、3级叶轮由于流道较宽,通过三维仿真,可采用整体铣制方法进行加工。4—6级叶轮由于流道出口较窄,受刀具可达性限制,无法进行整体铣制,为保证流道精度,选择电火花加工方式加工。在电火花加工时,由于叶轮受到局部骤热、骤冷及高温、高压的物理化学作用影响,会在流道表面形成变质层,产生残余拉应力。由于增压机叶轮工况为高转速、高离心力,为保证可靠性与安全性,不能允许变质层存在。

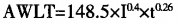

经过H.R am asawm y等研究,变质层平均厚度与电火花加工参数经验公式为[5]:

其中:AWLT一变质层平均厚度,m;I-脉冲峰值电流,A;t一脉宽时间,s。

上式表明变质层平均厚度取决于峰值电流与脉宽,所以在电火花加工叶轮流道时要通过控制峰值电流大小、脉宽时间及采取粗、中、精分档加工的方式控制电火花变质层厚度 。

2.2 流道抛光加工

在完成叶轮流道加工后,为进一步降低叶轮流道粗糙度,需对流道进行抛光加工。目前,比较理想的方法是采用磨料流技术,不仅可以降低叶轮流道粗糙度,还可以去除电加工变质层[6]。

磨料流是采用半固态流体磨料,在高压下反复挤压固定于专用夹具上的工件表面的技术[7],20世纪60年代最早由美国提出,80年代初引入我国,最早应用于航天领域,对异型孔、薄壁件、复杂型腔的磨削抛光也有很大优势[8]。

磨料流加工主要受磨料、加工参数、夹具三大因素影响,其中加工参数又与循环次数、加工压力、磨料流速有关。经过试验,我们设计了专用夹具,采用专用磨料,选取循环次数30、加工压力22BAR、磨料流速7dL/sec的参数对增压机1-6 级叶轮流道进行磨料流抛光加工。

3、叶轮磨料流前后粗糙度测定

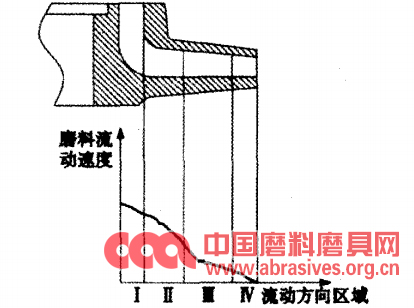

为检验磨料流抛光效果,需对叶轮磨料流前后粗糙度变化情况进行测定,由于叶轮流道为变截面,磨料在加工过程的流速也是变化的,大致如图1所示 :

图1 叶轮磨料流加工磨料速度与加工区域关系[3]

由图1可知,在IV处磨料流速最低,抛光效果最差,同时由于叶轮流道扭曲,只有此处便于粗糙度测定 。

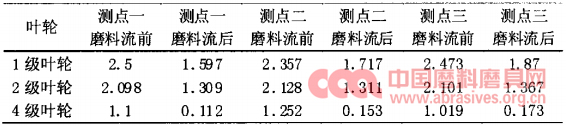

我们分别选取1级叶轮(半开铣制 )、2级叶轮(整体铣制 )、4级叶轮(电火花加工 ),在其出口IV区域120度方向选取3点于磨料流前后进行粗糙度测定,结果如表2 所示 :

表2 某增压机叶轮磨料流前后流道 出口底 面粗糙度 Ra( m )

由上表可知,磨料流前粗糙度较低的流道,经过磨料流加工会获得更好的加工效果;采用电火花方法加工流道比铣制加工能获得更好的粗糙度效果;电火花叶轮通过磨料流加工不仅能去除变质层,同时粗糙度降低明显。

4 结束语

通过降低空分压缩机组增压机叶轮流道粗糙度,可降低流动损失,有效提高机组效率。相比于五坐标铣制,电火花加工叶轮可以获得更低的流道粗糙度。

电加工叶轮变质层必须去除,在加工过程中可通过控制峰值电流、脉宽时间等参数降低变质层平均厚度。

磨料流前叶轮流道粗糙度越低,磨料流加工后会获得更好的加工效果。磨料流加工更适合对 电加工叶轮进行抛光,不仅可以去除变质层,而且能够获得比铣制 叶轮更好的粗糙度效果。

参考文献

【1】周建新.运用“三元流”技术对煤气鼓风机的增容改造[J]机械工程与自动化,2005:l06—107.

【2】杨诗成,王喜魁.泵与风机(第二版 )[M ].北京:中国电力出版社.2004 .

【3】刘向东,季田,庞占元,等.离心压缩机叶轮流道磨料流抛光及其对压缩机效率的影 响[J].组合机床与自动化加工技术,2009(3):12一l5.

【4】刘晓禹,于丽萍.热处理对马氏体不锈钢FV520B的组织和力学性能的影响Ⅲ.一重技术,2005(4):27—28.

【5】Ranmsawmy H ,Blunt L ,Rajurkar K P.Investigation of the relationship between the white layer thickness and 3D surface texture p arameters in the diesinking EDM process[J].Precision E ngineering,2005,29:479—490.

【6】Loveless TR,Williams R E,Raiurkar K P.A study of the effect of a rasive flow finishing on various machining machined surfaces[J].Journal of Materials Processing Technology,1994(47):l3一l51.

【7】高航,吴鸣宇,等.流体磨料光整加工理论与技术的发展[J].机械工程学报,20l5 (4 ):l74一l87.

【8】周锦进,方建成,徐文骥.光整加工技术的研究与发展[J].制造技术与基础.2004 (3 ):7一l1.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号