摘要:利用金属有机化学气相沉积法在真空(2.0×10-6托)和不同温度范围(700-1000℃)条件下采用1 3-disilabutane作为单源先驱体(硅和碳比例为1:1),在Si(100)衬底上沉积出碳化硅薄膜。同时,还在5.0×10-6~1.0×10-6托的沉积压力范围条件下,在Si(100)衬底上沉积出无载体无气泡碳化硅薄膜。XPS结果表明在950℃下生长出碳化硅薄膜,此时硅和碳比例为1:1.2。XRD结果表明900℃下生长出的碳化硅薄膜在2θ=41.6°的SiC(200)反射处呈大强度和单衍射峰。SEM图表明900℃的温度对生长出的碳化硅薄膜的晶粒尺寸和结晶度有一定影响。AFM图表明在RMS=20nm处碳化硅薄膜的表面比较光滑。

为改善低噪音、高共振频率和快速成像的性能,本研究制备出表面光滑的碳化硅薄膜,用于NSOM设备。

根据X射线衍射(XRD)、光电子能谱(XPS)、扫描电子显微镜(SEM)和原子力显微镜(AFM)的实验结果,最佳取向附生碳化硅薄膜的生长条件为900℃和2.0×10-6托。

1、 引言

近年来,纳米技术广泛应用于生命科学、电子学和光电子学等技术领域并发挥着重要作用。单晶碳化硅薄膜作为纳米技术领域的前景材料,多用于电子、电子光学设备以及高温高频高功率工作环境的电路中;其电子、机械性能优越,如电子迁移率(1000cm2 V•s)、电子饱和速度(2.0~2.7×107cm•s)、击穿电场强度(2~3×106)、熔点高和热导率高等。特别是在室温下,碳化硅对3C(β)- SiC有一个2.2eV的宽带隙,可用于SiC-Si异质结双极型晶体管的制备。

SiC电子设备及传感器目前用于汽车制造和现代航空技术,可以在较为恶劣的工作环境下控制引擎,检测热排放。这些碳化硅设备主要利用CVD法生长的取向附生层来制备,这是目前量化生产工艺中最为适宜的取向附生生长技术。低缺陷密度和优越电子性能的取向附生厚层特别适宜于高压设备的制备。

为实现并保持较高的分辨率,AFM悬臂要满足以下条件:(1)弹簧系数低;(2)共振频率高;(3)弯曲半径小且带有尖头;(4)开启角度小。用于近场光学记录和生物学设备的亚波长孔口近场光学传感器的制备技术有不少研究,为绕开衍射极限的技术难题,近场光学记录的存储密度目前能高达100Gbyte/in-2。但通过纤维探针尖端产生的低光限制了扫描速度,成为光学存储设备研发的阻碍。

鉴于此,本研究利用单源先驱体1 3-disilabutane(1.3-DSB)在Si(100)衬底上沉积出无载体无气泡的高质量碳化硅薄膜。利用氮化硅制备出一个小孔口以改善低噪、高共振频率和快速成像的性能,并用于NSOM设备。

2、实验

利用碱性溶液如氢氧化钾、乙二胺/邻苯二酚(EDP)或四甲基氢氧化铵(TMAH)对硅进行蚀刻具有各向异性,这是由于单晶硅表面的不同原子密度所致。氧化速度取决于Si(100)和Si(111)两个晶体平面以及平面的交叉角度。由于原子堆积密度不同,Si(111)表面的氧化速度要比Si(100)表面的氧化速度高。在热氧化进程中,凹面上的氧化应力诱导延迟或氧化物的体积膨胀会导致V型沟槽或洞空锥形体的内表面发生不均匀氧化,其中沟槽底部或椎体顶部的氧化层要比边缘表面的氧化层薄。实验采用各向同性技术,利用氢氟酸水溶液在氧化锥形体顶部蚀刻出纳米尺寸的孔口。实验操作之前,对硅晶片进行标准清洗,利用SEM对整个制备过程进行检测。

此外,本实验还利用热高真空金属有机化学气相沉积系统生长出取向附生碳化硅薄膜。将p-Si晶片切割成28×8mm2规格的矩形片,用作生长碳化硅薄膜的衬底。在薄膜生长之前,利用超声波丙酮清洗对衬底表面进行10分钟的脱油脂处理,接着用去离子水清洗10分钟,然后再浸入10 wt %的氢氟酸水溶液中15秒,用去离子水进行清洗,最后用氮气流进行冲洗。利用直流电源对衬底进行电阻加热,在容器内壁的可视区装置一个光学高温计对衬底温度进行测量。沉积参数为真空高压1.0×10-7~5.0×10-6托,温度范围为700~1000℃。

采用1 3-disilabutane作为碳化硅薄膜生长的单源先驱体,1 3-DSB本身已经拥有一个Si-C键合,无需再进行活化以制备出一个Si-C键合,比传统单源先驱体具有优势。因此,该沉积工艺可以在室温下对液相前驱体进行无载体无气泡操作。将1 3-DSB输送至沉积容器内的前驱体瓶中,利用液氮进行凝固-抽吸-融化的循环提纯处理。将3C-SiC薄膜直接沉积在无碳化的干净硅(100)表面。在Si(100)衬底上的沉积时间持续数小时,薄膜生长速度取决于实验条件。本研究采用不同的沉积实验条件。

3、结果和讨论

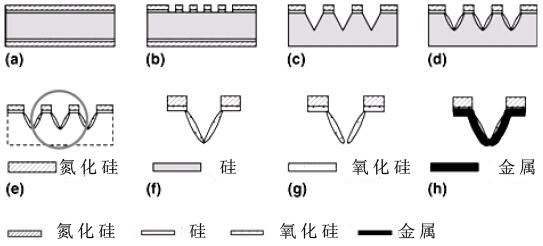

利用生长在Si(100)衬底上的Si3N4和SiO2薄膜制备锥形悬臂和纳米孔口阵列,原理示意图如图1所示。为制备探针集成式悬臂,所需七个步骤如下:(a)在硅晶片上生长出Si3N4和SiO2薄膜;(b)利用光蚀法制备出点阵列图案;(c)利用20 wt %的TMAH溶液采用化学蚀刻工艺制备出锥形凹沟槽,温度80℃,时间8小时;(d)再氧化处理;(e)利用20 wt %的TMAH溶液采用化学蚀刻工艺对背面残留硅进行蚀刻;(f)制备凹锥形氧化探针;(g)利用离子蚀刻和氢氟酸化学蚀刻制备纳米孔口。

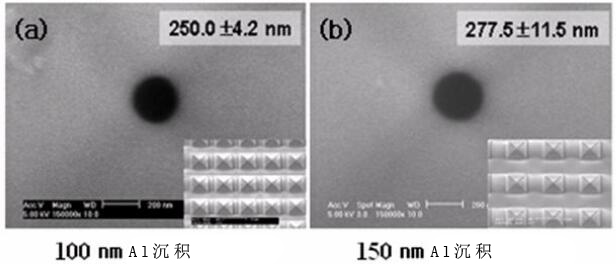

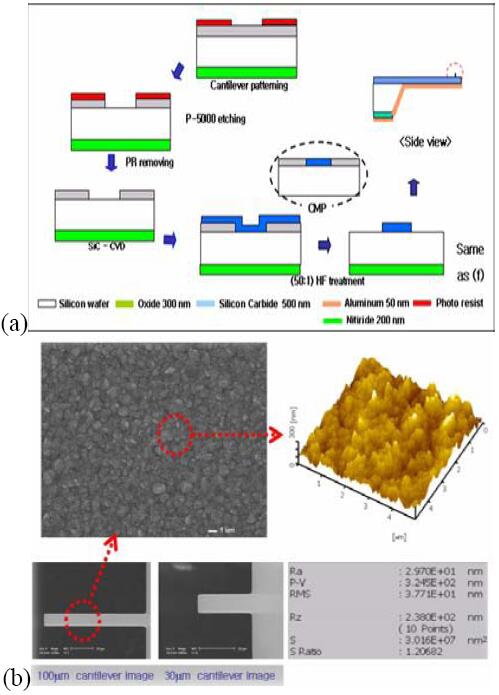

图4(a)为本实验利用Si(100)晶片上生长出的SiC和SiO2薄膜制备悬臂和纳米孔口的原理示意图。图4(b)为900℃温度和2.0×106托的条件下利用1 3-disilabutane作为单源前驱体在硅上沉积出SiC悬臂的SEM图。沉积在硅悬臂上的碳化硅薄膜的表面光滑,RMS为37.7nm,这是AFM悬臂设备的一个重要因素。沉积在硅悬臂的碳化硅具有弹簧系数低、共振频率高以及打开角度小的优势,都可以用在AFM悬臂和NSOM孔口阵列中。

为研究光共振隧穿现象的可能性,实验制备了亚波长氧化硅孔口阵列,以作近场光学探针用。利用20 wt %TMAH碱性溶液进行各向异性硅蚀刻加工和各向同性氢氟酸蚀刻工艺进行纳米锥形孔口制备。氢氟酸蚀刻时间是开孔速度的有效控制参数。研究发现氧化蚀刻速度取决于蚀刻时间。碳化硅薄膜的最佳沉积条件为900℃,2.0×10-6托。最后得出预测,沉积在硅悬臂的碳化硅薄膜要比Si3N4制备的AFM悬臂优越。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号