摘要 针对H12V190Z柴油机连杆大头孔表面的磨料流加工方法进行了研究,利用CFD软件对其加工流场进行了模拟仿真,得到了流体磨料在流场中的压力和速度分布。结合工艺实验验证了经磨料流加工后连杆大头孔加工表面的粗糙度值有明显的减小,提高了连杆表面的质量,大大缩短了加工时间,提高了加工效率。

磨料流加工技术作为一种新型的光整加工技术,由于其独特的加工机理,特别适用于窄缝、小孔、交叉孔和复杂型腔等零件的加工,而且经磨料流加工后零件表面的粗糙度值有明显减小,零件的表面质量显著提高,还能大大降低工人的劳动强度,提高加工效率[1]。因此,扩大磨料流加工技术有应用范围,使其适合于不同零件表面的精加工成为人们研究的重要课题。

连杆作为H12V190Z柴油机的关键部件之一(图1),其加工质量的优劣直接影响发动机的可靠性和寿命[2]。H12V190Z柴油机连杆的材料为42CrMoA,连杆大头孔在加工中心上精镗完成后,要求大孔精度0.02mm,表面粗糙度Ra0.4μm及圆柱度0.008mm。由于表面粗糙度值达不到要求,采用磨料流加工技术对其孔的表面进行光整加工。

连杆大头孔磨料流加工的理论探讨及实验研究 style="BORDER-RIGHT: medium none; BORDER-TOP: medium none; BORDER-LEFT: medium none; WIDTH: 232px; BORDER-BOTTOM: medium none; HEIGHT: 225px" height=249 alt=H12V190Z柴油机发动机连杆 src="http://www.abrasives.org.cn/attachments/images/201202/201206/1.jpg" width=280 longDesc="" />

图1 H12V190Z柴油机发动机连杆

1 连杆大头孔磨料流加工时流体磨料流场的有限元模型建立

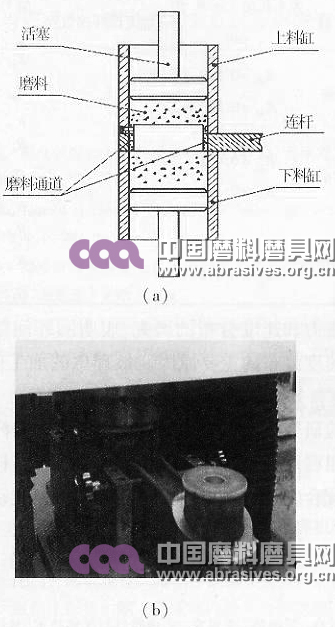

连杆大头孔内表面磨料流原理及实际加工过程如图2所示。图2a显示,加工时连杆大头孔被压紧在上、下磨料缸之间,因孔的直径较大,在其内部放置了一个与孔同心的圆柱形导流芯,使连杆大头孔内表面与导流芯之间形成一较窄的环形通道。当流体磨料在活塞挤压力的作用下流经环形通道。当流体磨料在活塞挤压力的作用下流经环形通道时,流体磨料内部的磨粒就会在连杆大头孔的表面产生刮削作用,进而对连杆大头孔表面进行光整加工。图2b为连杆大头孔在磨料流机床上的安装及加工过程。在连杆大头孔在磨料流加工中,光整加工的效果与流体磨料在环形通道内的流动状态有关,主要的影响因素有环形通道的宽度、流体磨料的黏度混合率、推料压力等。由于流体磨料属非牛顿流体,加工效果与多种因素有关,分析中采用Fluent软件模拟流动状态,确定加工参数。

图2 连杆大头孔内表面磨料流加工过程

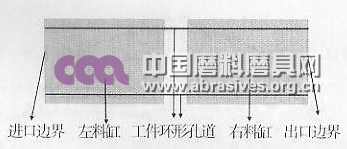

在建立流体磨料流场的有限元模型时,考虑到三维模拟时对计算机的要求较高,求解速度太慢,因此将流体磨料的流场简化为如图3所示的二维模型,并对其各个区域采用了结构化网格划分。

图3 磨料流加工连杆大头孔时流体磨料流场的有限元模型

2 边界条件与物性参数的设置

模拟时,进口边界与出口边界具体位置如图3所示,进口边界设置为压力进口条件,其压力大小为10Mpa;出口边界设置为压力出口条件,其压力大小为标准大气压,即101325pa;其余边界条件均为壁面[3]。

流体磨料选用太原理工大学研制的流体磨料,经实验测定该种磨料属于假塑性流体。因此,模拟时采用了non-newtonian-power-law的材料模型,具体参数为:流动指数n=0.5026,黏度系数k=2.0989×104Pa﹒sn。

加工时发动机连杆大头孔工件尺寸为:孔的长度为50mm,孔的直径为200mm。

3 模拟结果

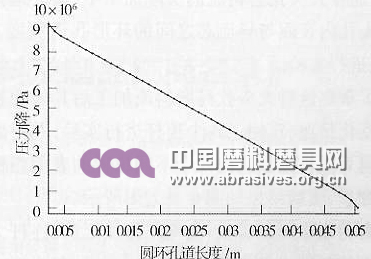

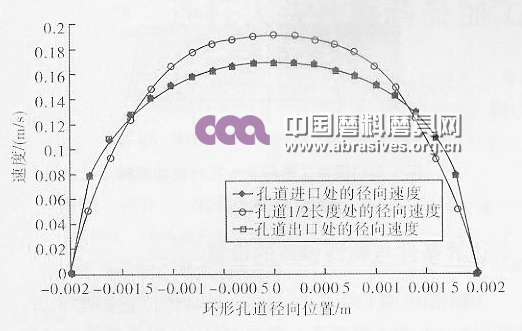

图4、图5是连杆大头孔磨料加工过程中,环形孔道的宽度B=4mm时,流体磨料在孔道内的压力和速度分布的模拟结果。

图4 环形孔道内壁面上沿流体磨料流动方向的压力分布

由图4可知,在环形孔道内流体磨料的压力在工件进、出口较短的长度上压降较大,中间部分压力呈线性下降。

图5 环形孔道进口、1/2长度、出口位置处流体磨料的向速度分布

由图5可知,流体磨料在环形孔道内的速度沿孔道宽度对称分布。在进口处由于流场截面的变化,流体磨料的速度沿流动方向逐渐增大,随后达到稳态,其速度沿流动方向不再变化,在环形孔道内呈柱塞状分布;在出口处又由于流场截面的变化,其速度沿流动方向逐渐减小。4 连杆大头孔磨料流加工的实验研究

由磨料流加工技术的理论研究可知:流体磨料在孔道内的压力差与流体磨料边界层和壁面间流速差的增大,都有助于工件表面材料去除量的增加,但压力差的影响较大[4]。而由模拟结果可知:随着环形孔道宽度的减小,压力差与流速差却有着相反的变化趋势。因此,在连杆大头孔磨料流的实际加工中,最终选择了连杆大头孔内表面与导流芯之间的环形孔道宽度B=4mm来进行实验。

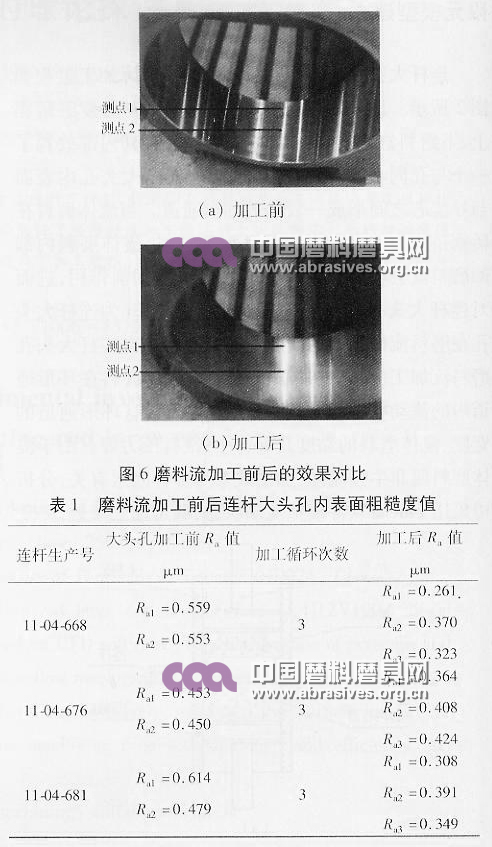

为了观察连杆大头孔经磨料流加工后其表面粗糙度值的变化情况,选用了3个连杆进行实验,并对磨料流加工前后连杆大头孔内几个不同位置的表面粗糙度值进行测量,实验结果如图6及表1所示。

从实验结果可以看出:经磨料流加工后,连杆大头孔内表面的度值有明显的减小,表明在连杆大头孔精镗工序之后,增加磨料流加工工序可在保证工件直径及圆柱的条件下,使连杆大头孔的表面粗糙度值达到设计要求。

5 结论

用有限元理论对流体磨料在压力作用下流过环形通道时压力和速度分布的研究,表明圆环间隙是影响压力和速度分布的主要原因。最理想的加工间隙为4mm。

实验研究表明,磨料流加工的确能使连杆大头孔的表面粗糙度值明显减小,这有利于保持连杆与轴瓦的良好配合,提高发动机的工作性能,保证发动机运转平稳。

参考文献:

[1] 杨世春,汪鸣铮,张银喜.表面质量与光整技术[M].北京:机械工业出版社,1999:233-257.

[2] 田炳峰,任成状.连杆衬套孔及大头孔加工工艺[J].金属加工(冷加工),2008(02):29-30.

[3] 朱红钧,林元华,谢龙汉.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010:62-91.

[4] 汤勇,张发英,陈澄洲.磨料流加工流动形态及加工效果的研究[J].华南理工大学学报,1994,22(5):100-104.

作者简介

第一作者:邵立新,1967生,男,工程师,济南柴油机股份有限公司大件二分厂,主要从事发动机械技术的研究。

通讯作者:轧刚,1958,男,太原理工大学机械工程学院教授,主要从事磨料流加工技术的研究。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号