摘要 梁凤飞,陈立新,李凡(西北工业大学理学院应用化学系,陕西西安710129)摘要:在EP(环氧树脂)/低分子PA(聚酰胺)胶粘剂体系中,通过添加适量的改性液体m-PDA(间苯二胺)固...

梁凤飞,陈立新,李 凡

(西北工业大学理学院应用化学系,陕西 西安 710129)

(西北工业大学理学院应用化学系,陕西 西安 710129)

摘 要:在 EP(环氧树脂)/低分子 PA(聚酰胺)胶粘剂体系中,通过添加适量的改性液体 m-PDA(间苯二胺)固化剂,能明显提高胶粘剂体系的力学性能。研究结果表明:当 m(EP)∶m(PA)=10∶5 时,胶粘剂的综合力学性能最佳;当固化剂中 m(m-PDA)∶m(PA)=31.03∶100 时 ,相应胶粘剂的剪切强度 (17.68 MPa)和压缩强度(94.34 MPa)俱佳,其 EP/低分子 PA/m-PDA 固化体系的表观活化能(49.39 kJ/mol)介于 EP/PA 固化体系(59.11 kJ/mol)和EP/m-PDA 固化体系 (42.15 kJ/mol)之间 。

关键词:环氧树脂;聚酰胺;间苯二胺;力学性能

中图分类号:TQ433.437 文献标志码:A 文章编号:1004-2849(2011)12-0005-04

0 前 言

EP(环氧树脂)是指含有两个或两个以上环氧基,并以脂肪族、脂环族或芳香族等有机化合物为骨架的,通过环氧基团反应形成热固性产物的一类高分子低聚物或化合物。EP 在固化反应过程中收缩率较低,其固化物具有良好的粘接性、化学稳定性、电绝缘性和加工性,故自 EP 问世以来,其作为胶粘剂、涂料和复合材料等基体树脂,已广泛应用于建筑、机械、电子电器和航空航天等领域中。 然而,未改性EP 脆性大、 柔韧性差等缺点极大限制了其应用范围[1-2]。 EP本身为热塑性树脂,只有与固化剂反应后形成三维网状交 联结构时才具有使用价值,即EP 的应用价值是通过固化剂得以实现的。

低分子PA(聚酰胺)是 EP 的主要固化剂之一(占EP 固化剂总量的 30%以上)[3],是由亚油酸(或桐油酸)二聚体与脂肪族多胺(如乙二胺等)缩合而成的一种琥珀色黏稠状树脂; 低分子 PA 固化剂几乎无毒、无挥发性,在固化 EP 时又是一种增韧剂,可有效改善EP 的脆性;EP/低分子 PA 固化物的力学性能、电性能均衡,其耐冲击性和粘接性能优异,因而已广泛用作工业胶粘剂[4]。

芳香胺类固化剂也是EP 最重要的固化剂之一。 EP/芳香胺类固化产物具有热变形温度高、力学性能优、介电性能佳和耐腐蚀性强等特点,但芳香胺熔点较高,室温多呈固态或晶态,故必须加热熔融后才能与EP 配合使用,即其室温使用性欠佳、操作工艺性较差。 因此,芳香胺类固化剂的低熔点化是该研究领域的重点之一。 陈红宇等[5]采用物理共混法,制得了 m-PDA(间苯二胺)/DDM(4,4′-二氨基二苯基甲烷)/MOCA(3,3′-二氯-4,4′-二氨基二苯甲烷)三元共混低共熔点固化剂。将 m-PDA/DDM 共混物用3,4-环氧环己基羧酸酯改性,制成的固化剂外观呈深棕色透明状、黏度(25 ℃)为 10~15 Pa·s 且密度为1 136 kg/m3(25 ℃)[6]。

随着胶粘剂应用领域的不断拓展,人们既要求胶粘剂具有较高的剪切强度,又要求其固化体系具有较高的压缩强度[7]。因此,本研究采用破坏结晶条件法制得液体m-PDA, 从而显著改善了 m-PDA 的室温操作性能;然后将其与 PA 共混制得一种新型液体固化剂(一方面,利用 PA 的韧性和极性来实现胶粘剂体系对铝合金良好的粘接性能; 另一方面,m-PDA 的引入可显著提高固化体系的粘接性能和压缩性能),并将其用于EP 体系的固化。 通过考察不同配比的混合胺对EP 固化物性能的影响(兼顾剪切强度和压缩强度),从中优选出综合性能良好的固化剂配方和胶粘剂配方。

1 试验部分

1.1 试验原料

聚酰胺(PA),工业级(胺值 330~360),宜春远大化工公司;环氧树脂(EP),工业级(牌号 E-54,环氧值0.51~0.57),大连齐化化工公司;间苯二胺(m-PDA),分析纯(熔点 62 ℃),天津市福晨化学试剂厂。2.0 mm 厚 LY-12 铝合金,优羿特金属材料公司。

1.2 试验仪器

WQF-310 型红外光谱仪, 北京第二光学仪器厂;SANS CMT5105型万能试验机, 美特斯工业系统(中国)有限公司深圳分公司。

1.3 试验制备

1.3.1 液体 m-PDA 的制备[8]

将固体m-PDA 置于玻璃(或搪瓷)仪器中,然后将其置于普通鼓风恒温干燥箱中,115~120 ℃使m-PDA 熔化;待熔体温度达到 115 ℃时保温 5 min,取出并自然冷却至室温即可(由此法制得的液体m-PDA 稳定性良好,其在 15~30 ℃储存 180 d 后仍呈液体且流动性良好)。

1.3.2 EP/固化剂浇铸体的制备[9]

按配方将一定量的EP 和固化剂组分室温搅拌均匀,然后浇入模具中,抽真空排除体系中全部气泡;随后按照“80 ℃/2 h→100 ℃/2 h”充分固化,脱模后即得浇铸体试样。

1.4 测试与表征

(1)凝胶时间(tgel):采用平板抽丝法进行测定。

(2)结构特征:采用红外光谱(FT-IR)法进行表征(以丙酮为溶剂,将 EP/固化剂初混液涂在 KBr 片上;固化后采用 KBr 压片法制样,并原位跟踪固化过程中主要官能团的变化情况)。

(3)压缩强度:按照 ASTM D 695—2010 标准进行测定(室温测试,加载速率为 1.3 mm/min)。

(4)剪切强度:按照ASTM D 1002—2010 标准进行测定(铝合金单搭接试样,胶接前铝合金表面用硫酸-重铬酸钾腐蚀剂处理;室温测试,拉伸速率为1.3 mm/min)。

2 结果与讨论

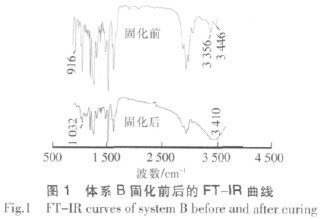

2.1 体系 B 固化前后的 FT-IR 表征与分析

体系B(见表 2)固化前后的 FT-IR 曲线如图 1所示。由图 1 可知:固化后 916 cm-1处环氧基的特征吸收峰明显减弱(几乎完全消失),说明固化体系中环氧基已基本上完全参与了反应;固化后 1 032 cm-1处C-N 的特征吸收峰明显增强, 这是-NH-与环氧基反应所致。 固化前体系中存在游离伯胺(m-PDA)的特征吸收峰(3 446 cm-1)和酰胺中-NH-的氢键缔合峰(3 356 cm-1),固化后体系在3 410 cm-1处出现了较强的吸收峰, 这是反应生成的-OH 与体系中-N-缔合成氢键所致[10-11]。综上所述,产物的预期结构被成功合成。

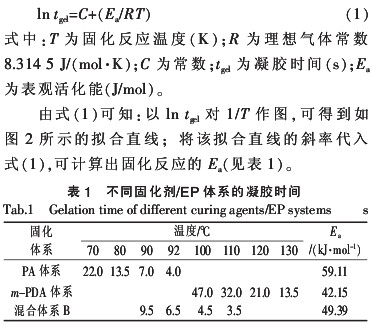

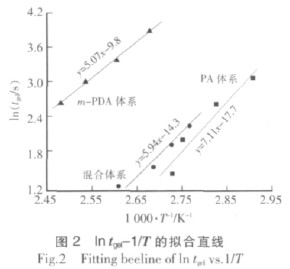

2.2 固化体系的凝胶分析

热固性树脂在形成体型结构的过程中会出现凝胶现象。 通常采用平板抽丝法可得到不同体系在不同温度时的凝胶时间(见表 1)。 根据 Flory 凝胶化理论[12],树脂体系在固化过程中达到凝胶点时的化学转化率是一定的,与反应发生的温度和试验条件无关。 因此,可通过式(1)来推算固化反应的表观活化能(Ea)。

2.3 固化剂及其组成对固化体系性能的影响

高聚物分子结构中链的刚性越大,其内聚能越高,并且其压缩性能越好;作为胶粘剂使用时,要求其基体树脂的内聚能和韧性俱佳。

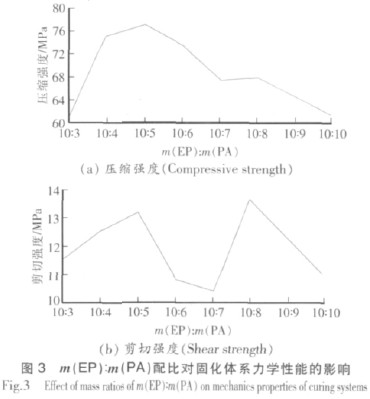

2.3.1 低分子 PA 含量对 EP 固化体系性能的影响

由于低Mr(相对分子质量)型 PA 既是 EP 的固化剂,又是 EP 的增韧改性剂,故两者配比视不同体系、不同用途而定。 在其他条件保持不变的前提下,m(EP)∶m(PA)比例对 EP 固化体系力学性能的影响如图3 所示。

由图3(a)可知:EP 固化体系的压缩强度随 PA比例增加基本上呈先升后降态势;当m(EP)∶m(PA)=10∶5时,压缩强度相对最高。这是由于固化剂含量过少时,浇铸体的压缩强度因体系交联程度相对较小而较低;随着固化剂含量的不断增加,浇铸体的压缩强度因体系固化程度提高而上升;过量的PA 在固化体系中会起到增塑剂的作用,致使浇铸体的压缩强度明显下降。

由图3(b)可知:EP 固化体系的剪切强度随 PA比例增加呈先升后降再升再降态势; 当 PA 达到最佳比例时,剪切强度相对较高。 这是由于当 PA 比例低于最佳配比时, 体系固化程度随 PA 含量增加而提高, 而胶粘剂内聚强度随固化程度提高而增大,故铝合金单搭接试样的破坏形式由内聚破坏转变为界面破坏(体系的剪切强度呈上升态势),并且在PA 达到最佳比例时呈混合破坏形式。 当 PA 比例略高于最佳比例时,随着 PA 比例的继续增加,胶粘剂内聚强度虽无明显降低, 但过量的 PA 还未达到明显的增韧效果,故胶接接头的剪切强度有所下降,其破坏形式又基本转变成界面破坏形式; 当 PA 比例增至一定程度时, 过量的 PA 作为体系的增韧改性剂,其增韧效果变得越来越明显,并且其较强的极性又明显增强了固化体系与铝合金试件的浸润性,故胶接接头的剪切强度明显提高,其破坏形式又转变为混合破坏形式;当 PA 比例过高时,固化体系中残留的大量游离PA 具有增塑剂的作用, 故体系内聚强度急剧下降,胶接接头的剪切强度又明显降低。

综合考虑,选择 m(EP)∶m(PA)=10∶5 时较适宜,此时固化体系的剪切强度和压缩强度俱佳。

2.3.2 PA/m-PDA 配比对 EP 固化体系性能的影响

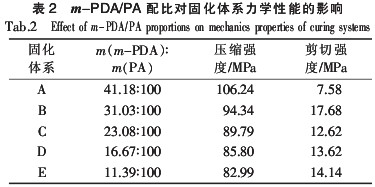

作为一种线性低聚物类固化剂,低 Mr型PA 可赋予EP 较好的韧性和粘接性能; 而 m-PDA 固化EP 产物则具有优异的力学性能,但由于引入了刚性较大的苯环结构,故 EP 体系脆性增大。 为充分发挥PA 和 m-PDA 两者的协同效应, 使改性 EP 体系的压缩性能和剪切性能达到最优,在其他条件保持不变的前提下, 考察了固化剂中 m-PDA/PA 配比对EP 固化体系力学性能的影响,结果如表 2 所示。

由表2 可知:随着固化剂中 m-PDA 比例的不断增加,固化物的压缩强度明显增大(这是由于体系交联密度增加和刚性基团引入所致),但剪切强度呈先降后升再降态势;当m(m-PDA)∶m(PA)=31.03∶100时,固化体系(即体系B)的剪切强度相对最高。 这是由于EP 本身是一种脆性物质, 刚性基团的引入和交联密度的增加会使其脆性进一步增大,故体系的剪切强度明显降低,其破坏方式呈彻底的界面破坏形式;随着固化剂中 PA 比例的进一步增加,其柔性低分子链的引入使固化体系的韧性得到有效提高,并且分子链上适量的极性基团引入能有效增强胶粘剂与铝合金基材之间的相互作用力,故胶接接头的剪切强度明显提高。 综合考虑,选择体系 B 较适宜,此时固化物的刚性和韧性俱佳。

3 结 语

(1)当m(EP)∶m(低 Mr型PA)=10∶5 时,EP 固化体系的剪切强度和压缩强度俱佳。

(2)m-PDA固化剂的引入能明显提高EP 固化体系的力学性能,但过多的 m-PDA 会导致 EP 固化体系脆性急增,故胶接接头的剪切强度不升反降。

(3)当固化剂中m(m-PDA)∶m(PA)=31.03∶100时,EP 固化体系的剪切强度(17.68 MPa)和压缩强度(94.34 MPa)相对较高。

(4)m-PDA/PA复合固化剂能有效降低EP 固化体系的表 观活化能(49.39 kJ/mol),并 且其表观活化能介于EP/纯 PA 固化体系(59.11 kJ/mol)和EP/纯 m-PDA 固化体系(42.15 kJ/mol)之间。

参考文献

[ 1 ] 孙曼灵.环氧树脂应用原理与技术[M].北京 :机械工业出版社,2002.

[ 2 ] 贺曼罗.环氧树脂胶粘剂 [M]. 北京 : 中国石化出版社 ,2004.

[ 3 ] 胡高平 ,肖卫东.酚醛胺与低分子聚酰胺协同对环氧树脂固化的研究[J].化学与黏合,2000,22(4):163-165.

[ 4 ] 杨小华,夏建陵,黄坤,等.油脂/松香基聚酰胺固化剂的合成和性能研究[J].热固性树脂,2010,25(6):6-9,52.

[ 5 ] 陈红宇,周润培,朱辉明.低熔点芳香胺环氧固化剂的研究:m-PDA、DDM、MOCA的三元低共熔物作为环氧固化剂的研究[J].纤维复合材料,1996(2):13-17.

[ 6 ] 胡玉明 , 吴良义 . 固化剂 [M]. 北京 : 化学工业出版社 ,2004 :120-121.

[ 7 ] 郑亚萍,宁荣昌.环氧树脂/间苯二胺体系性能研究[J].中国塑料,2001,15(2):24-26.

[ 8 ] 徐璋.间苯二胺的液化[J].工程塑料应用,1981(4):14-15.

[ 9 ] 翁熙祥,梁志杰.金属粘接技术[M].北京:化学工业出版社,2006.

[10] 徐寿昌.有机化学[M].2 版.北京:高等教育出版社,1999.

[11] 于世林.波谱分析法[M].重庆:重庆大学出版社,1991.

[12] Flory P J.Principles of polymer chemistry[M]. New York:Cornell University Press,1953.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号