摘要 摘要:将激光焊接技术用于碳化硅颗粒增强铝基复合材料的焊接。激光能量诱发复合材料和反应添加物钛之间的相互作用产物形成了复合材料的焊接接头。在一定的焊接条件下该反应产物能够完全阻止有害...

摘要:将激光焊接技术用于碳化硅颗粒增强铝基复合材料的焊接。激光能量诱发复合材料和反应添加物钛之间的相互作用产物形成了复合材料的焊接接头。在一定的焊接条件下该反应产物能够完全阻止有害碳化铝相在焊接区的形成。

给出了金属基复合材料激光诱发反应焊的试验结果,并从理论上对激光诱发反应焊接机理进行了探讨。

用常规的熔化焊焊接金属基复合材料时,由于复合材料的增强体与熔化的基体金属接触时间过长,易加速增强体与基体之间的化学反应,常常导致两者间的严重扩散以及增强体的分解,甚至完全破坏。此外,焊接区常出现较大的气孔,使接头强度有所下降。因此,这些焊接方法不宜用于结构的焊接。其他连接技术如扩散焊、摩擦焊、电子束焊和电阻焊等[1],尽管已被证明是有效的连接方法,但由于这些方法或需要复杂的专用设备、或要求特殊的接头形式、或对焊件结构要求高等原因,在实际应用中受到很多限制。机械连接常常也是一种有效的方法,然而这种连接因韧性差并易形成应力集中可能导致灾难性破坏。

尽管激光焊接具有总的热输入低、能量密度高、焊接速度高、变形小和热影响区小等许多优点,但当被用于SiC增强铝基复合材料的焊接时,仍存在着强烈的界面反应,形成Al4C3脆性相而使接头性能变差的问题。为了解决这一难题,国内外目前主要采用改变激光参数来减缓界面反应[2,3],或是选用基体含Si量高(如A356,6061)的铝基复合材料来抑制界面反应[4],然而这两种方法并不能完全消除增强体(SiC)与基体金属(Al)间的有害反应产物 Al4C3。

1试验条件及方法

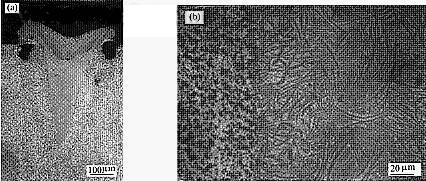

试验用的材料为2124Al+20vol%SiCp铝基复合材料,其热处理状态为“固溶处理+人工时效”,增强体SiC颗粒的平均直径为3μm,其金相组织如图1所示。

图1铝基复合材料的金相组织

焊接用的激光器为Nd∶YAG脉冲固体激光器。激光参数为:波长为1.06μm,平均功率小于100W,最大单脉冲能量为20J,脉冲频率为10次/秒,脉宽为2.5ms,发散角<6mrad,焦点位置在试样表面上。

采用的焊接方法为:①不加填料的常规激光焊; ②激光诱发反应焊——为了排除其他元素的加入增加反应焊接的复杂性,仅在焊缝中加入纯钛。试件尺寸40mm×10mm×2mm。接头形式为对焊。

基体及焊缝的相结构分析是在日本理学D/MAX-RA转靶X射线衍射仪上进行的,以Cu为靶,石墨为单色器,电压和电流随试样的不同而变化。

2试验结果与分析

图2和图3分别为常规激光焊的焊接接头组织和相分析结果。图4和图5分别为激光诱发反应焊的焊接接头组织和相分析结果。

图2常规激光焊焊接接头的组织

(激光功率:40W,焊接速度:120mm/min)

(激光功率:40W,焊接速度:120mm/min)

图3常规激光焊焊接接头X射线衍射图

图4激光诱发反应焊接接头组织

(激光功率:40W,焊接速度:120mm/min)

(激光功率:40W,焊接速度:120mm/min)

图5激光诱发反应焊焊接接头X射线衍射图

由图2和图3可以看出,常规激光焊接头熔化区主要由Al4C3和灰色块状颗粒Si组成,Al4C3呈针状、性脆,会降低金属基复合材料的机械性能[5]。 Al4C3的大小和数量取决于激光的热输入,即复合材料的增强相(SiC)与基体(2124Al)之间的反应程度直接同激光能量成比例。因此,合理地控制激光参数就可能减少碳化铝的生成。

由图4及图5可以看出,添加钛元素的激光诱发反应焊焊缝中的SiC颗粒虽然全部消失,但并没有发现针状的Al4C3相,替而代之生成的是细小的TiC颗粒,其形貌,如图6所示。此外,相分析表明,在常规激光焊和激光诱发反应焊的焊接接头中还有AlCuMg和Al7Cu3Mg6生成。Ti主要以TiC的形式存在于焊缝中,另有少量的Ti溶于Al基体中,也可能有极少量的钛铝化合物存在,但在相分析中没有发现钛铝化合物。

图6激光诱发反应焊生成的TiC形貌

从图2所得焊缝来看,焊缝中并不存在文献[6]发现的SiC颗粒重新分布区。这主要是因为本试验所用材料中SiC颗粒很细小,平均直径仅为3μm,而文献[6]中SiC颗粒平均直径为10μm。而SiC颗粒愈小,其表面积愈大,愈容易与液态铝完全发生界面反应而消失。文献[6]中MMCs的基体材料为A356,其Si含量很高(约7%),有游离的Si存在,根据反应式(1)可知,Si可以抑制Al4C3的形成,所以, Al4C3仅在熔化区中温度较高的区域里形成。而2124基体中Si含量极低,无游离Si存在,所以,Al4C3的形成不会受到抑制,Al4C3可在整个熔化区内形成。

在常规激光焊和激光诱发反应焊中涉及的物相主要有Al,SiC,Ti。在高能激光的作用下,SiC熔化或熔解[2,5]能产生C。所以,在焊接过程中可能发生的化学反应主要有:

4Al+3SiC=Al4C3+3Si(1)

ΔGT=-11 260+10.83T

Ti+SiC=TiC+Si(2)

ΔGT=-28 500+T

Al4C3+3Ti=3TiC+4Al(3)

ΔGT=-74 120-7.83T

Ti+C=TiC(4)

ΔGT=-44 100+2.902T

4Al+3C=Al4C3(5)

ΔGT=-58 180+9.936T

式中的热力学数据取自文献[7,8]。

这些反应中自由焓ΔG随温度T的变化规律可用图7来表示。

图7ΔG随T的变化规律

在SiC颗粒增强2124铝基复合材料的激光焊接中,Al4C3是通过反应式(1)形成的,由于Al4C3易与水反应,常导致接头变脆。相反,如果接头中形成了TiC,而不是Al4C3,接头性能则可能提高,这是因为TiC的热稳定性极高,在 3343K下熔化但不分解(在这个温度下Al4C3完全分解),而且它的密度和硬度均高于SiC和Al4C3。

由反应自由焓ΔG可以知道,在焊缝中加入Ti之后,SiC与Ti的反应比与Al的反应更容易,所以,反应更易形成TiC;尽管在焊接过程中可能有部分SiC与Al反应生成Al4C3,但是,新形成的Al4C3会立即与Ti发生反应式(3),形成TiC。反应元素Ti用作界面填料可以增加表面能,并可以通过形成稳定的TiC提高基体材料的润湿性能。

总之,理论和试验都证明,碳化硅增强铝基复合材料的激光诱发反应焊接方法,可以完全消除Al4C3脆性相, 在熔化区形成稳定的TiC相,从而可以提高复合材料的接头性能。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号