摘要:采用纳米碳化硅(nm-SiC)对氰酸酯树脂(CE)进行了改性,通过静态力学性能测试,TGA和DMA分析考察了nm-SiC含量对CE/nm-SiC复合材料性能的影响。结果表明,经硅烷偶联剂KH-560表面处理的 nm-SiC更能有效地改善CE的力学性能和耐热性:相对纯CE,经KH-560表面处理的nm-SiC质量分数为1·00%的CE/nm-SiC复合材料的冲击强度和弯曲强度分别提高86·26%和29·56%,玻璃化转变温度由246℃提高到287℃,5%热失重温度由388℃提高到455℃。

关键词:氰酸酯树脂;纳米碳化硅;偶联剂;改性

中图分类号:TB383;TQ323文献标识码:A文章编号:1002-7432(2009)02-0036-03

0引言

氰酸酯树脂(CE)是20世纪70年代继环氧树脂(EP) 和双马来酰亚胺树脂之后,新开发的一类热固性树脂[1]。由于CE单体聚合后交联密度大,聚合物网络分子中三嗪环结构高度对称,结晶度高,固化物较脆,因此其性能改性研究一直是人们关注的热点。到目前为止,用热固性树脂、热塑性树脂、橡胶弹性体、含不饱和双键化合物等与CE共混或共聚研究已取得了较大进展 [2~4]。而纳米粒子改性CE的报道主要集中在纳米SiO2对CE的改性方面[5~11]。我们课题组曾利用纳米SiC对CEEP复合材料进行过间接改性[12]。在此基础上,本文进一步探讨了纳米SiC对氰酸酯树脂力学性能和热学性能的直接影响,以便提供更为宽泛的实验依据。

1实验部分

1·1原材料

双酚A型 CE:白色颗粒,工业品,熔点74℃,纯度98·2%,中国航空工业济南特种结构研究所研制,实验前在40℃/66·7kPa下抽真空4h,除去吸附的水分及小分子杂质,密封备用。纳米SiC:粒径40~60nm,灰绿色超细粉末,合肥开尔纳米发展有限公司生产,实验前在120℃烘箱中烘干5h,气流粉碎,密封备用。硅烷偶联剂KH-560:分析纯,湖北荆州江汉精细化学品公司产品。其他试剂均为分析纯,市售。

1·2仪器及设备

超声波清洗器:型号KQ-300DE,昆山市超声仪器有限公司。真空干燥箱:型号608,大连第四仪表厂。均质机:型号FJ- 200,上海分析仪器厂。冲击强度试验机:型号XCL-40,德国莱比锡公司。弯曲强度试验机:型号ZMF1250,德国莱比锡公司。热失重分析仪 (TGA):型号SDT2960DTA-TGA。动态力学性能谱仪(DMA):型号DMAQ800,美国TA公司。

1·3纳米SiC的表面处理

将质量分数为37·5%偶联剂加入丙酮溶剂中,用三乙胺调节pH值为5左右,待偶联剂溶解后,将预处理过的纳米SiC按质量分数25·00%加入该溶液中,超声波分散30min,过滤除去丙酮,放入烘箱200℃下烘干5h,气流粉碎,密封待用。

1·4CE/纳米SiC复合材料的制备

将预处理过的氰酸酯油浴加热熔融,按质量分数加入定量经偶联剂表面处理(或未处理)的纳米SiC,在不断搅拌下升温至80℃,并在此温度下用均质机继续搅拌1min,注入预热过的模具中,放入恒温真空干燥箱中,保持温度(80±1)℃,抽真空至无气泡逸出,按80℃/1h+100℃ /1h+120℃/1h+150℃/1h+180℃/1h+200℃/2h(220℃/3h)固化工艺固化,自然冷却至室温,按要求加工成标准板材,分别制得2种试样:CE/纳米SiC(b)和CE/纳米SiC/KH-560(c)。同法制得纯CE试样(a),作比较用。

1·5性能测试与表征

冲击强度和弯曲强度分别按GB/T2571—1995和GB/T2570—1995测定;热失重测试:升温速率10℃ /min,N2氛围;力学损耗因子测试:试样规格35mm×10mm×2mm,测试频率为1Hz,温度从20℃升至300℃,升温速率为2℃/min。

2结果与讨论

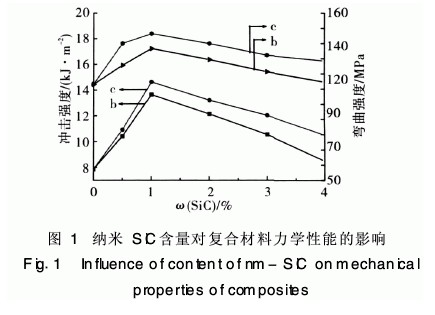

2·1纳米SiC含量对复合材料力学性能的影响

图1是纳米SiC及其KH-560表面处理对复合材料静态力学性能的影响。可以看出,随着纳米-SiC质量分数的增大,2种体系的冲击强度和弯曲强度均出现先增大后减少的变化趋势,当纳米SiC质量分数为1·00%时,均达到了最大值,并且c体系的冲击强度和弯曲强度明显高于b体系。在最高点(1·00%纳米SiC),与纯CE的冲击强度7·86kJ/m2和弯曲强度113·02MPa相比,b体系的冲击强度和弯曲强度分别为 13·65kJ/m2和136·58MPa,提高率分别为73·66%和20·85%;c体系的冲击强度和弯曲强度分别为14·64kJ/m2和 146·43MPa,提高率分别为86·26%和29·56%。可见,适量纳米SiC能够明显改善CE的静态力学性能,而且经偶联剂KH-560表面处理后能进一步提高其韧性和强度。

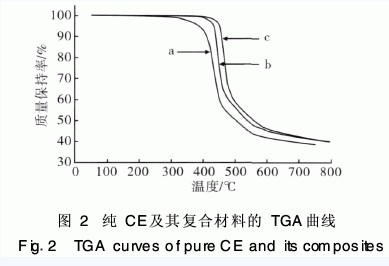

2·2纳米SiC对复合材料热稳定性的影响

图2是纯CE及其1·00%纳米SiC时复合材料的热失重曲线。可以看出,在50~750℃温度区间尤其在高温区 200~750℃,复合材料的热分解温度均高于纯CE,并且在相同失重条件下c体系的热分解温度最高。当失重5%时,纯CE的热分解温度为388℃;b体系的热分解温度为436℃;c体系的热分解温度为455℃。当温度升高到400℃,纯CE的质量保持率为93·56%,b体系和c体系的质量保持率分别为 99·06%和99·20%,相对提高率分别为5·88%和6·03%;当温度升高到450℃,纯CE的质量保持率为60·45%,b体系和c体系的质量保持率分别为76·31%和96·52%,相对提高率分别为26·24%和59·67%。可见,1·00%纳米SiC能够提高CE的耐热性,而且偶联剂 KH-560表面处理纳米-SiC后,在低温和高温情况下均能有效提高CE/纳米SiC的热稳定性。

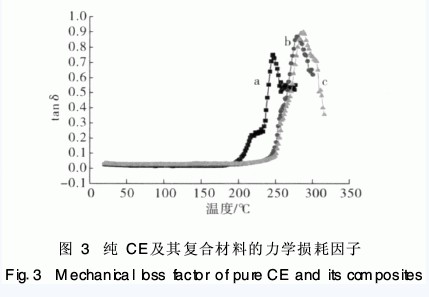

2·3纳米SiC对复合材料玻璃化转变温度的影响

图3是纯CE及其1·00%纳米SiC复合材料的力学损耗因子(tanδ)随温度的变化曲线。从该曲线上不但可以看出复合材料力学损耗因子的变化,而且还可以观察到体系玻璃化转变温度(Tg)的改变。这里主要讨论对复合材料Tg和耐热性的影响。对于CE热固性树脂来说,玻璃化转变温度是其使用的上线,所以玻璃化转变温度提高的越多越有利于扩大聚合物树脂的使用范围。从图3可以看出,纯CE的Tg为246℃,b体系的Tg为278℃,c体系Tg为287℃, 其结果高于b体系。由此可见,纳米SiC可有效拓宽CE的温度使用范围,而且偶联剂KH-560表面处理纳米SiC后可进一步提高CE的玻璃化转变温度。

3结论

1)纳米SiC对CE的静态力学性能和耐热性具有明显的协同改性作用,当纳米SiC质量分数为1·00%时,相对于纯CE,冲击强度和弯曲强度提高率分别为73·66%和20·85%,玻璃化转变温度由246℃提高到278℃,5%热失重温度由388℃提高到436℃。

2)硅烷偶联剂KH-560表面处理纳米SiC后,能够进一步提高CE的静态力学性能和耐热性,相对纯CE,1·00%纳米 SiC时,冲击强度和弯曲强度提高率分别为86·26%和29·56%,玻璃化转变温度由246℃提高到287℃,5%热失重温度由388℃提高到 455℃。

来源:中国环氧树脂与固化剂网

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号