一、原油炼制与石油焦产量关

2010年中国原油表观消费量突破4亿吨,达到4.39亿吨,其中石油焦产量突破2000万吨,为2080万吨。

石油焦产量占当年原油表观消费量的比重为4.73%。

二、行业分布和区域分布

三、石油焦进出口

进口生焦总量355万吨,其中,硫含量<3%的约占31%,除此之外,来自加拿大、台湾(全部)和美国(63%)的硫含量为5-7%。

煅后焦进口85646吨,主要为大功率电极所需的针状焦。

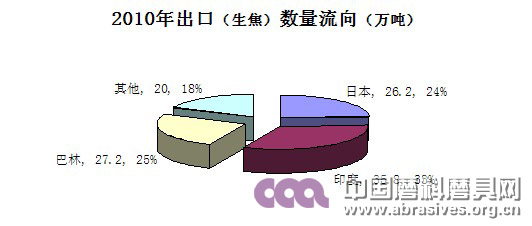

出口生焦109万吨,其中,硫含量<3%的约占57%。

出口煅烧焦82万吨,其中,硫含量<0.8%的约占27%。

出口预焙阳极112万吨。

四、原油与石油焦硫含量

原油按硫含量可分为低硫(<0.5%)、含硫(0.5-2%)和高硫(>2%)原油,目前全球平均硫含量1.2%。世界上低硫原油仅占17%,含硫原油占30.8%,高硫原油比例高达58%,并且这种趋势还将进一步扩大。

原油炼制首先经过加热蒸馏,由轻到重,依次分离出气体、汽油、煤油、柴油、蜡油和重油等组分。再通过催化和焦化等处理手段,继续将蜡油和重油加以裂解,从中进一步获取汽柴油。石油焦是经过焦化处理后的最终残留物,硫、重金属等杂质也大多残留其中,其硫含量比原油和焦化原料分别提高1.5-2倍和1.6倍。如胜利原油硫含量1.1%,石油焦硫含量2.7-2.8%左右。

2010年中国进口原油2.39亿吨,对外依存度为53.8%。其中高硫原油大部分来自中东地区,达到1.128亿吨,占进口总量的47%(中东原油含硫量见附表-1)。

我国大庆原油硫含量仅0.1%,可见其品质优良。克拉玛依、辽河(部分)也属于低硫原油,大港、渤海原油次之。

根据东北和华北、华东、西北等企业的生产数据,能够稳定生产硫含量<1%且不含弹丸的石油焦实际产量约200万吨/年。

五、石油焦消费结构

电解铝是石油焦的应用主体,包括出口的阳极和石油焦。

六、石油焦与碳化硅

当洗精煤与石油焦的进厂成本差<300元/吨时,对黑碳化硅而言才有经济性,因此本文仅探讨绿碳化硅。

放眼国际国内,未来新增的原油资源主要为高硫重质原油。原油劣质化,中国首当其冲,2010年的基本数据已经充分说明,包括出口煅烧焦和制成品的深加工。这也是发展中国家的环保代价。

随着行业规模增长、低硫焦资源短缺和西部区域性供需失衡,无论是原料的保障性还是经济性,碳化硅与电解铝同样面临“吃粗粮”的前景选择。2010年高低硫石油焦的价差已经拉开到800元/吨,万吨碳化硅商品的成本相差1000万元。

一方面,高硫原油多伴生高杂质,石油焦又是炼油终端副产品,标准粗放(详见附表-2、3),质量多变,不具备可控性;另一方面,碳化硅企业集中度小,生产检测控制手段少,原料分析项目和仪器缺乏,经验管理大于数据控制,不但对中、高硫石油焦心中无底,鲜有问津,就是在采购批次更替时也需要小心调整。

其实,关键是质量稳定。抛开环保因素,镇海石油焦(S≈5%)、塔河石油焦(S≈4%)都是应用范例,前者在于调和原油的比例稳定,后者更是单一稳定原油,碳化硅厂将工艺调整到位后同样稳定生产。

但是,进口原油多达几十种,按不同分类法又衍生出更多性质,所以炼制含硫、高硫原油很难做到原料稳定,进而影响石油焦质量稳定。设想撇开现有标准,从碳化硅对石油焦内在品质的各项要求入手,选出一批针对性分析项目(固定碳、活性、微量元素等),再去筛选适用焦种并将多种焦掺配勾兑,或许将成为促进行业发展的一条应对途径。

中国石化的产业规模不仅具备与碳化硅行业的合作基础,自2010年实行统一销售后,更加具备了整合资源、细分市场的运作平台。公司已将碳化硅应用列入科研课题,希望通过行业协会和此次论坛,与业内人士、专家建立长期联系,汇集和汲取实践中的宝贵经验,从而最终实现共进共赢。

附表-1:中东部分原油硫含量

附表-2:石油焦行业标准(1993版)

附表-3:石油焦企业标准(2011版)

文章版权系中国磨料磨具网,如需转载请注明来源为中国磨料磨具网!

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号