在现代科技的推动下,智能手机、平板电脑等显示设备越来越轻薄、便携。而实现这些特点的背后,离不开显示器减薄和抛光技术的支持。显示器的减薄是通过蚀刻等手段去除多余材料,使屏幕达到理想的厚度;而抛光则进一步处理减薄后的表面,使其光滑如镜。这两项技术的紧密配合,可以极大地提升了显示设备的视觉效果。那么,今天就来了解一下显示器中玻璃基板的“抛光”。

抛光在不同类型显示器中的应用

在显示器制造过程中,玻璃基板只占原材料成本比重的6%左右,但却是最重要的元件,对显示器的性能影响十分巨大,显示器的分辨率、透光率、重量及视角等关键指标都与玻璃基板密切相关。

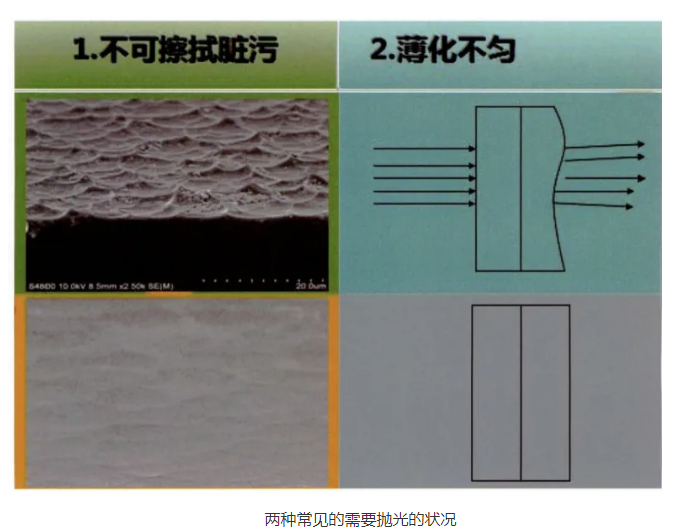

目前抛光的具体应用则主要集中在玻璃基板的表面处理上,尤其是在减薄步骤之后,因为最先进的减薄技术也无法使玻璃表面0凹点,为了使整版的良率最大化,抛光也就成了必须的流程,它可以修复在基板减薄过程中出现或造成的一些不良,如划伤和凹凸点,改善玻璃基板的表面光洁度和平整度,使其光滑如镜。

可以说,抛光这一步骤对显示器的最终显示效果至关重要,因为任何微小的表面缺陷都可能影响液晶层或发光材料的分布和性能。以下是抛光在不同类型显示器中的应用。

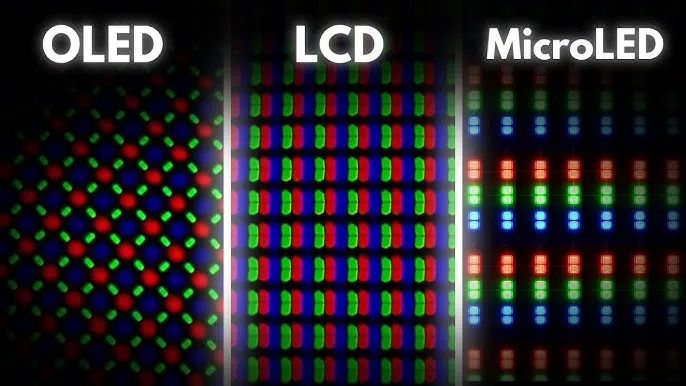

01LCD(液晶显示器)

在LCD制造过程中,玻璃基板在形成液晶层和彩色滤光片之前,通常会经过抛光处理,以确保表面光滑平整,有利于液晶层的均匀分布和显示效果。

02OLED(有机发光二极管显示器)

在OLED显示器的制造中,玻璃基板在沉积有机发光材料之前,需要确保表面平整光滑,抛光是关键步骤之一,以避免表面缺陷影响发光性能。

03MicroLED

在MicroLED显示器的制造中,玻璃基板的表面平整度直接影响MicroLED阵列的排列和发光效果,抛光处理可以显著提升显示性能。

三种显示屏的对比

常见抛光工艺

在显示器制造过程中,抛光工艺是提升玻璃基板表面质量的关键步骤。常用的抛光工艺包括研磨抛光、化学机械抛光(CMP)、旋转抛光、振动抛光和离心抛光。

01研磨抛光

研磨抛光通过粗磨和精磨的方式,初步去除表面缺陷并实现基本的光滑效果。粗磨会使用粗粒度的研磨剂和磨轮,对玻璃基板进行初步磨削,去除较大的表面不平和缺陷。精磨会使用细粒度的研磨剂,进一步研磨玻璃表面,减少粗磨留下的划痕和不平整。但粗磨和精磨通常成本较低,但无法达到CMP的高精度效果。

02化学机械抛光(CMP)

CMP结合化学腐蚀和机械磨削,通过化学抛光液对材料表面进行化学反应,同时使用抛光垫进行机械磨削,能效去除微小缺陷,实现高度均匀的表面,实现高度均匀和光洁的表面处理,被广泛用于显示器制造中玻璃基板的精细抛光。

03旋转抛光

旋转抛光是将玻璃基板固定在旋转装置上,使用旋转抛光垫和抛光液进行抛光处理。该工艺的特点是可以均匀地施加抛光力,提高抛光效率和效果。对于大批量生产,旋转抛光具有一定的优势。

04振动抛光

振动抛光可以通过振动装置使玻璃基板与抛光介质进行相对运动,实现表面抛光,非常适用于处理复杂形状和几何特征的表面。

05离心抛光

离心抛光将玻璃基板和抛光介质放入离心装置中,通过高速旋转产生的离心力进行抛光。它能够实现高效的表面抛光,因此适用于大批量生产。

总之,需根据玻璃基板的具体要求和生产条件,选择合适的抛光工艺,如所需的表面质量、材料特性、材料特性、成本考虑等,以确保显示器的高质量和高性能。

总结

随着智能手机、平板电脑、笔记本电脑、电视、监视器等设备的普及,显示器的需求持续增长,带动了抛光粉市场的扩展。但随着显示器技术的不断升级,对抛光粉的性能和质量提出了更高的要求,同时竞争的加剧及成本的升高,也需要企业需要持续投入研发,通过技术创新来提质增效降本,满足市场需求。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号