关于滚刀研磨

为了保持滚齿加工时工件的精度以及切削性能、需要对滚刀进行适当的研磨。研磨的要点介绍如下。

研磨时机

如果滚刀和切刃由于各种原因而发生磨损或损坏、则精度和切削效率将降低、必须对切刃进行研磨以消除损伤。

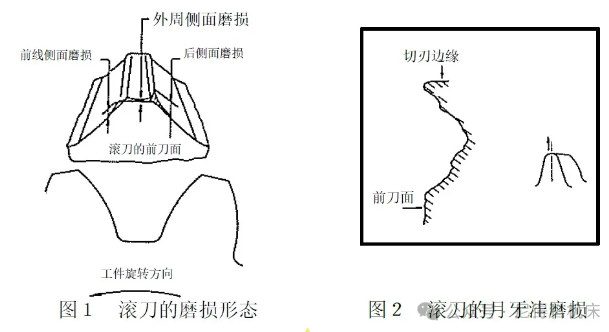

研磨的时机受各种条件的影响而不同、但通常由图1所示的切削刃顶部的侧面磨损来决定。带涂层的滚刀、当侧面磨损在0.1~0.2mm时进行研磨最为经济。这是因为当滚刀磨损超过0.3mm时、其磨损有迅速增加的倾向。

根据磨损情况、月牙洼磨损可能会成为问题。通常情况下的月牙洼磨损、当磨损位置靠近切刃边缘时、滚刀的月牙洼磨损为0.03~0.04mm、而远离切刃边缘时则为0.05~0.08mm。如果掌握不好这个时期、即使侧面磨损很少、月牙洼磨损也会导致切刃边缘破损、从而导致异常磨损。滚刀的月牙洼磨损的通常形状如图2所示。

研磨误差及影响

由于滚刀研磨的精度会很大程度上影响滚刀的齿形误差和齿距误差、因此在将滚刀安装在研磨机床上时,必须正确安装(10μm以内)以避免跳动、并需要提高研磨精度。

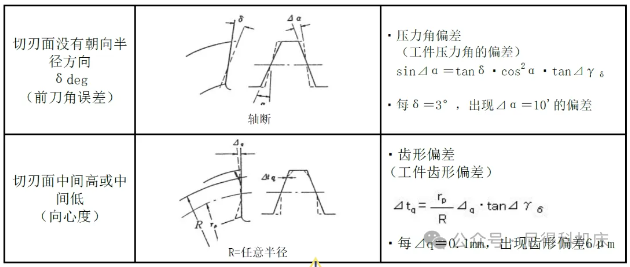

如果沿着滚刀前刀面的半径方向研磨、理论上会呈现出正确的齿形、但如果向前刀面施加前刀角或研磨使其产生中高、则会导致滚刀压力角或齿形出现偏差、从而造成工件出现齿形误差。图3显示的是滚刀研磨时最容易发生的前刀角误差对滚刀精度的影响。

⊿γδ=滚刀切刃侧面角(tan⊿γδ=tanε・tanαn・cosγ)、rp=滚刀齿距半径

ε=外周侧面角、αn=法向压力角、γ=滚刀螺旋升角

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号