钛合金是以Ti为主要成分的合金,并含铝、钒、铁和锰等元素以提高其性能。根据相组成不同,钛合金可分为α钛合金、β钛合金和α–β钛合金。其中α–β钛合金(如Ti–6Al–4V)综合性能良好,应用最为广泛。

钛合金被认为是“轻质、高强、耐热”材料的典型代表。它的强度高于钢,密度却仅约为其60%,并可长期服役于300~350℃的温度环境,加之不同型号钛合金展现出的在成形和焊接等方面的工艺特点,使钛合金广泛应用于工程领域。最具代表性的是航空航天领域。在汽车行业,采用钛合金制成的发动机气门/连杆和排气系统等零部件对车身减重、发动机降噪具有重要意义。得益于突出的生物相容性,钛合金也成为人体植入物和骨骼修复的首选金属材料。

然而,由于强度高、导热系数低和化学活性高等特点,钛合金的机械加工难度较大,面临加工效率低、工具磨损快、加工质量差等问题。

一、钛合金切削/磨削加工存在的主要问题

01切/磨削温度高

钛合金的强度高、热强性好,因此在切/磨削过程中会产生大量热量。然而,钛合金的热导率(低于7W/(m·K))远低于钢和铝合金的;在切/磨削过程中,除部分热量可通过切/磨屑、切削液和刀具/磨具传导外,其余热量中仅少数可及时传导至工件内部,导致大量切/磨削热聚积在接触区。这一方面加快了工具磨损速度,另一方面使工件表面热影响层变厚,降低零件的力学性能。有时不得不降低加工效率以减弱聚积热量的不利影响。

02工件材料弹性变形大

钛合金的弹性模量较低,因此在其切/磨削过程中弹性变形较大,制约了加工精度特别是薄壁件加工精度。此外,工件材料的弹性变形和恢复是切削振动的重要诱因。工件材料弹性变形大,则工件材料和刀具/磨粒的接触面积增大,导致刀具/磨粒的后刀面磨损严重。

03工具黏附现象严重

钛合金的塑性良好,切削刃和工件材料在接触压强的作用下易产生“冷焊”现象,造成工件材料黏附。另外,钛合金的化学活性高,钛元素在切/磨削温度的作用下易与工具材料中的碳、氮等元素以及空气中的氧元素等发生化学反应,加剧工具与工件材料之间的黏附倾向。黏附的工件材料在剥离时会导致少量刀具/磨粒材料一同脱落。严重的黏附现象是导致切/磨削加工钛合金时工具磨损快的主要原因之一。

二、钛合金磨削加工技术

01钛合金的磨削加工性

磨削温度高、磨削力大是钛合金磨削加工的显著特点。在普通磨削条件下,Ti–6Al–4V对应的磨削力约为45钢的1.5~2倍,磨削温度高约20%~30%,即使采用导热性好的CBN磨料,磨削温度亦高达400℃。若采用缓进深切工艺磨削钛合金,切削液难以充分冷却整个磨削弧区,应格外注意磨削温度控制。不同于切削,磨削依靠众多磨刃的微切削作用去除材料,并且为负前角切削,因此工件材料在磨粒的挤压和切削等作用下变形较为剧烈,导致磨削表面往往存在较为严重的鱼鳞状涂覆等现象。提高磨削速度可通过降低单颗磨粒切厚显著改善这一问题。在普通磨削条件下,由于磨削温度较高,磨削后工件表层多为残余拉应力。例如,采用SiC砂轮在普通磨削条件下加工Ti–6Al–4V时,磨削表面的残余拉应力高达500MPa以上。若采用缓进深切磨削工艺,正常磨削时弧区温度仅约为100℃。此时磨削力在残余应力的形成过程中起主导作用,因此表面多为残余压应力。

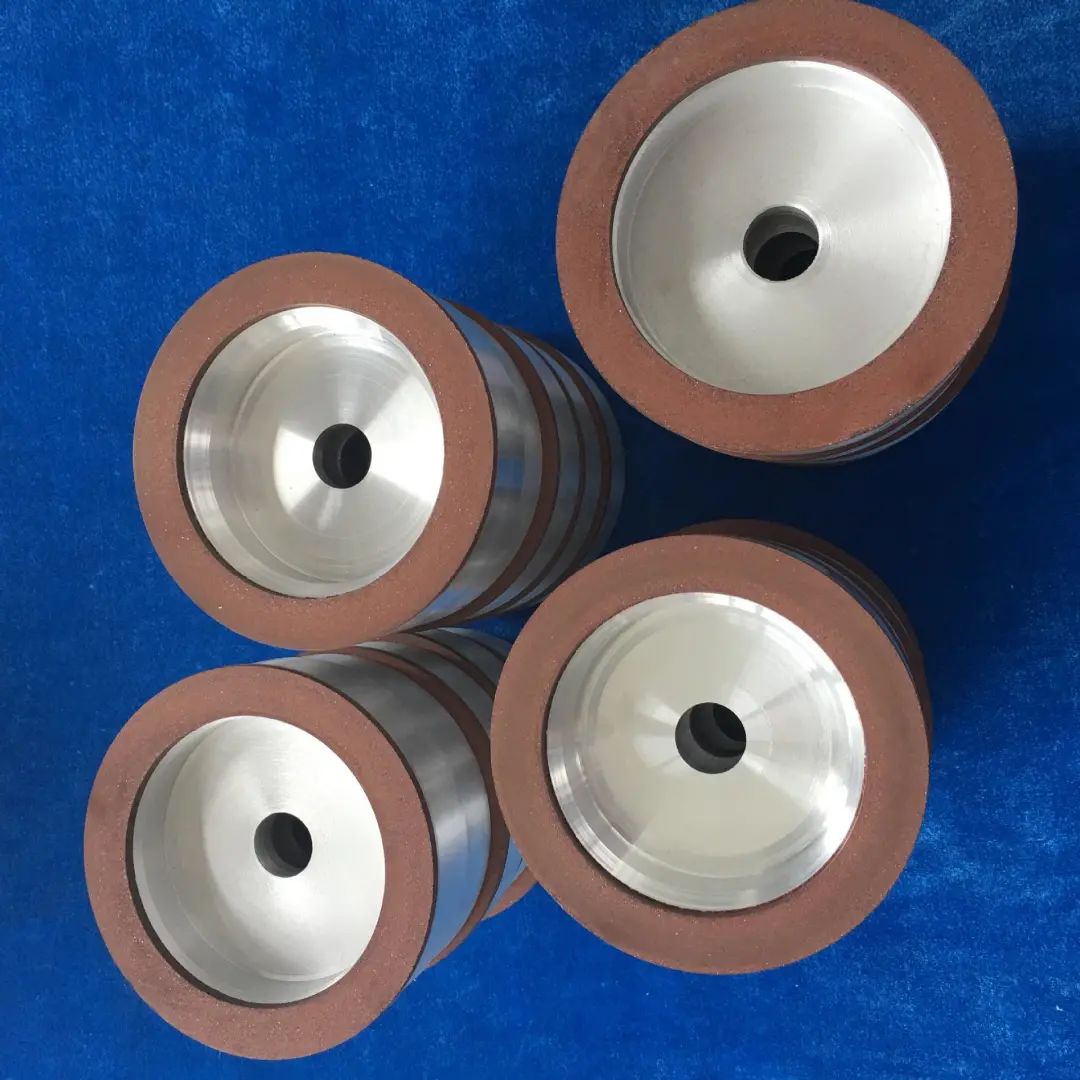

02钛合金磨削砂轮选择

在普通磨料中,SiC磨料与钛合金间的亲和性较低,因此其磨削效果优于刚玉磨料的。

在现有磨具技术水平下,普通砂轮磨削钛合金时砂轮磨损速度较快。例如,采用SiC砂轮在普通磨削条件下加工钛合金的磨削比仅约为1。选用超硬砂轮时则提升几十甚至上百倍。此外,相对于普通磨料,超硬磨料的导热能力显著增强,因此可以获得较高的材料去除率。另一方面,采用超硬砂轮磨削钛合金时可以避免频繁地修整砂轮,进一步提高磨削加工效率。

陶瓷结合剂颗粒能力强,热稳定性与化学稳定性好,防水,耐热,耐腐蚀,磨损小,长时间保持磨削性能,具有多孔性,不易堵塞,生产率高。脆性大,不能经受较大冲击负荷。

磨削钛合金通常采用 36#-80# 粒度。

磨削钛合金通常应选择较软硬度或者中等硬度,组织较松的大气孔砂轮。

文章来源:超硬材料与磨料磨具

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号