金刚石合成专用压机的种类很多,按其液压数量分为多压源压机和单压源压机。

多压源压机具有多个独立的液压源,即多个独立的工作油缸。如六面顶压机就是具有六个工作油缸且彼此用铰链梁连接的压机。单压源压机只有一个液压源,通常称为两面顶压机。之前几期介绍六面顶压机比较多,今天聊一聊两面顶压机。

众所周知,我国的高压高温产品生产厂家主要采用六面顶压机,而国外发达国家则以两面顶压机为主。世界上最早的金刚石、CBN、PDC及宝石级培育钻石等产品的研发和生产都是在两面顶压机上实现的,所以说两面顶压机在超高压产品生产中具有不可替代的作用。

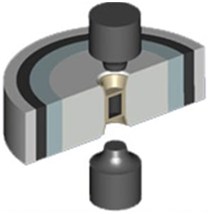

两面顶压机不同于六面顶压机,是对超高压模具两面加压,如年轮式装置、凹模装置等。

两面顶压机特点:

(1) 两面顶压机为单压源压机,油缸设置在机架内的下部,这种结构使用加大直径的油缸,起缸的工作压力小,油缸的使用寿命相对较长。

(2) 主机和液压系统结构简单,维修率低,大型化容易。

(3) 两面顶压机的顶锤和压缸之间有卡具和密封碗的导向,对中精度高,装卸料简单,自动化容易实现。

(4)两面顶压机合成时,在硬质合金压缸的支撑下,随着顶锤的前进,密封传压碗逐渐变薄,芯棒逐渐被墩粗,相比六面顶压机的组装和高压形成特点,组装腔体内部溢流量很少,因此芯棒变形小。

(5) 密封传压和保温分离,实现了压力密封和传递及腔体保温功能的分别调整。

(6) 保温各处变化均匀,加热器变形一致,温度场变化幅度小,温度场容易调节。

(7) 内部压力波动小,压力传递效率高,内部压力传递具有很好的线性特征,压力测算容易,通过简单组装调整,压力利用率具有很强的可调性。

(8) 高温高压下芯棒只是简单均匀的墩粗,对大直径PCD/PCBN复合片等平整性要求高的产品,合成后平整性容易实现。

(9)两面顶装备因具有高压冲程适中、压力稳定性好、合成重复性好等特点,使其合成腔体的温度场与压力场能长时间保持稳定,适合生长高品级金刚石等产品。

两面顶压机局限性:

(1) 硬质合金压缸质量大、硬度和韧性要求高,因此生产难度大,成本高;合成过程中硬质合金压缸尺寸变化快,必须对压缸尺寸进行定期检测。

(2) 硬质合金压缸受应力影响大,整体寿命短,消耗大,成本较高。

(3) 两面顶压机的模具系统要求高,必须采用多层钢环或多层钢环加扁钢丝缠绕对模具中的硬质合金压缸进行保护,既要保证对压缸有足够的刚性支撑,又要保证压缸高压时的弯曲变形尽量小,否则压缸寿命极短,其模具设计计算和制造的技术含量较高,对各配件硬度和尺寸要求也很高。

(4) 在合成过程中,两面顶压机的顶锤冲程大,密封边长,升压和卸压速度慢,单次合成浪费时间多,效率较低。

(5) 密封传压边的设计和内部组装件的配合很重要,设计不合理时也容易出现各种形式的放炮、压缸变形加大、顶锤寿命过短、压力利用率偏低等问题。

(6) 组装配件尺寸要求严格,部分配件必须根据压缸尺寸变化进行调整。

(7) 温度和压力测量困难。

当然,以上提到的问题,六面顶压机大多也有相应的考虑,只是侧重点有不同。

展 望

两面顶压机的主机和液压系统结构简单,维修率很低,操作的自动化和大型化容易;其组装特性决定了其温度场均匀分布,且容易调节,压力利用率高且易调整;合成后的芯棒变形量少,特别适合宝石级培育钻石、高档大直径PDC、PCBN、PCD钻头片等一系列高压力要求、高附加值的产品生产。

能否推广所面临的主要问题是两面顶压机的硬质合金消耗强烈依赖于模具设计、模具加工、硬质合金的质量和合成的组装配件,各方面要求严格,技术含量较高。

为了提高产量,提高经济效益,目前国内六面顶腔体大型化已做到极致,技术或许已到瓶颈。两面顶压机具有压力稳定,腔体体积大等优势,作为与六面顶压机优势的互补,将来是否也可成为我国设备大型化的发展方向呢?

以上只是抛砖引玉,没有过多的技术,只是希望同行们在超硬材料前进的路上多一个思考方向。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号