随着工业生产的快速发展,被加工材料的硬度越来越高,普通的金属磨削工具已经不能满足需要,于是人们开始寻找硬度更高的磨料材料。

金刚石硬度很高,既锋利又散热。如果能将金刚石包镶在各种工具基体上,用来制造一些打磨和切割工具,如何能使金刚石与基体很好的包镶,这就涉及到了一种制造工艺——金刚石电镀。

电镀金刚石是用电镀原理,用镍将金刚石颗粒包镶在工件上,金刚石会被一部分包镶在基体上,另一部分露在表面形成牢固耐磨的工作层。电镀金刚石的目的,是通过在金属工件表面包镶致密的金刚石颗粒,以增加切割和打磨能力。

一、电镀金刚石的特点

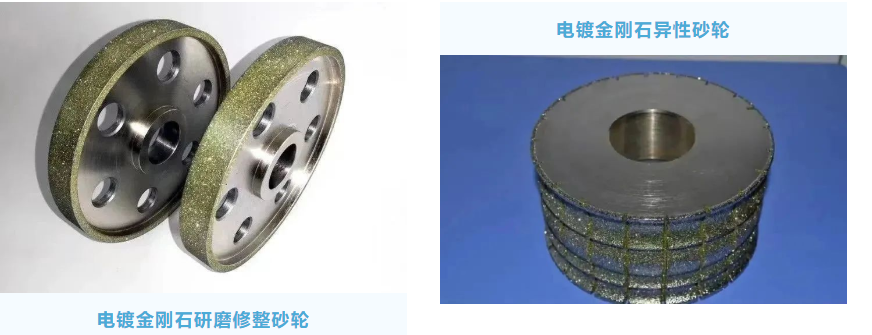

利用电镀金刚石制造出来的产品,由工件和金刚石镀层两部分组成,所以这种电镀工艺,能够制造出各种结构不规则,大小薄厚不同以及精度较高的磨削工具。

电镀金刚石通常采用镍作为金刚石颗粒与基体的结合剂,会将金刚石的1/2或者2/3牢牢包镶在工件上,由于镀层非常坚硬,所以这种电镀金刚石耐磨性非常好,也较不镀层的金刚石不容易脱落。且能长时间保持金刚石颗粒的锋利度,使磨削效率明显提高。

▲ 电镀金刚石形貌

电镀金刚石在制造过程中采用的是通电后低温沉积的工艺,由于整个过程没用到高温高压,所以不会对金刚石本身产生碳化,这也保证了金刚石的质量不会降低,更利于提高磨削加工质量。

二、金刚石电镀的原理

金刚石在弱酸性溶液中吸附H+,并在电场作用下向阴极缓慢移动,最终吸附在阴极表面。这样当Ni2+、Co2+、Mn2+不断在阴极表面吸附时,就把吸附在阴极表面的金刚石不断包裹起来,形成金刚石复合镀层。

电解液的加热:电解液通常采用水浴加热,加热温度< 50℃,并采用自动控温装置。

三、电镀金刚石工艺流程1、金刚石原料的选择

(1)选外观:在成本一定的前提下,越纯越好,纯净金刚石应是无色透明的,而实际上常因含有杂质和缺陷而显黄绿色。在金相显微镜下观察呈八面体、菱形十二面体、立方体及其聚合体。

(2)选使用性能:按JB2808- 79部标,金刚石分为 JR1、JR2、JR、JR4 四个型号。标号越高,硬度越高,质量越好,价格越贵,但并非越贵使用性能就越好。虽然JR4金刚石硬度最高,但锋利度不如 JR3金刚石,一般将两者混合使用,既能保持良好的使用性能,又能降低生产成本。

(3)选目数:根据电镀金刚石工具的精度选择合适目数的金刚石。

2、磁选除杂

因为人造金刚石合成过程中用到金属触媒,会有部分包裹体,故一般具有磁性,包裹体含量越高,磁性就越强。磁性强的金刚石,不仅杂质多、强度低、耐热性差,而且由于磁性包裹体是导电,会使金刚石颗粒绝缘性变差,从而对电镀质量产生不良影响,容易形成镍瘤,因此不易选用磁性大的金刚石。

为了避免磁性杂质的影响,金刚石使用前最好在专业磁选机上进行磁选,将磁性大的金刚石等杂质排除出去,以保证金刚石的纯度,从而保证电镀金刚石的质量。

3、除油

金刚石和电镀工件一般都需要用工业碱除油后,用超声波清洗。

4、预镀

为了让金刚石与基体能够牢固的结合,在电镀金刚石之前就要在工件表面包裹电镀层。如果基体是不锈钢,必须预镀,若基体是碳钢则可以不预镀。

电解液加热到50℃,将工件放入通电的镀槽中,金属镍与电镀液发生反应后,镍离子会沉积在工件表面,形成一层薄薄的电镀层。

5、电镀

要将金刚石颗粒包镶在工件电镀层上,通常有埋砂法和落砂法。

落砂法每次完成一个面的上砂,比较适合单面电镀金刚石的产品;

埋砂法是将需要电镀金刚石的产品埋于金刚石颗粒之中,所以比较适合圆柱形或者其他不规则的产品。

它们的原理都是相同的,电镀液和工件通电后,将金刚石颗粒堆积在预镀好的工件上,在电场的作用下镍会分解释放出镍原子,沉积在已经有金刚石颗粒的工件上,表面的金刚石会被逐渐包裹起来,形成金刚石镀层。

6、水洗、烘干

电镀完成后,用清水将金刚石颗粒之间留下的一些电镀液和金刚石颗粒冲洗干净,再通过热风将产品表面的水分蒸发掉,这样一个电镀金刚石产品就完成了。

四、需要注意的细节

(1)除油处理一定要做到位,除油不干净,会导致镀层附着力不够;

(2)电流的大小控制好,电流过大容易烧焦,电流过小镀不上。

(3)把握好电镀的时间,一般包裹到2/3是最佳状态,时间短金刚石容易脱落,时间长了,不仅浪费成本,但金刚石锋利度不够,打磨效果适得其反。

(4)金刚石颗粒在基体各个部分要分布均匀,以免镀层不均匀,使工具寿命缩短。

由于这种电镀金刚石能长时间保持金刚石颗粒的锋利度,所以使用电镀金刚石制造的各种磨削工具效率高、寿命长、磨削精度高,广泛应用于机械,玻璃以及建材等行业中。随着工业的快速发展,制造技术的进步,各个行业对电镀金刚石的需求将越来越大,故电镀金刚石的研发及生产应该会是一个很有发展前途的项目,值得同行们去了解。

参考资料:《电镀金刚石工具的制备原理及应用》

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号