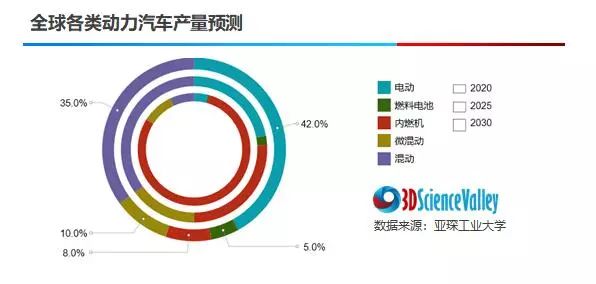

尽管电动汽车的制造与生产屡屡传出波折,而特斯拉也在多年的努力之后刚刚实现赢利,然而电动汽车的发展方向是毋庸置疑的,而电动汽车作为一种新的产物,也必将呼唤新的制造技术。

在今年formnext展会上,3D打印汽车概念可以说是吸引眼球的一大热点,这其中包括轮胎制造商HRE与GE Additive(GE 增材制造)的 AddWorks团队开发了第一款3D打印钛合金汽车轮毂。

Divergent 3D的3D打印汽车底盘

布加迪通过带有四激光器的选择性激光熔融3D打印技术所制造的世界首个3D打印的新型八活塞整体式制动钳:

然而,3D打印在汽车领域的应用要实现落地,还存在着多方面的挑战,汽车行业需要利用增材制造的具体优势来提升产品设计,但是当谈到用于经济性的生产,以便将产量从小批量的十几个增加到至少每年100万个。在我们能够打破这个百万产能障碍之前,3D打印对于进入到汽车的生产线方面将一直处于“死胡同”。

3D打印与铸造

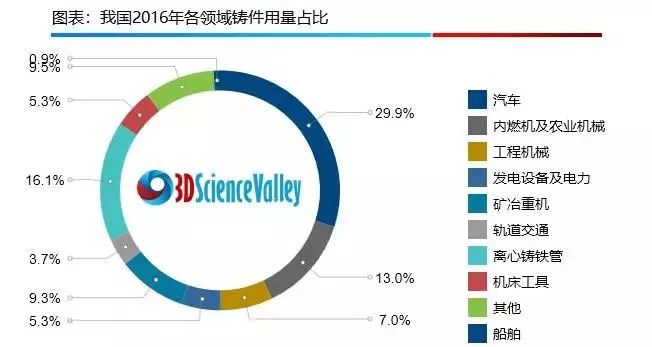

谈起3D打印在汽车领域的应用,我们通常容易忽略3D打印技术与铸造的结合在汽车领域的应用,其实,汽车是铸造最大的应用市场,而3D打印与铸造的结合可以说是具有产品设计的源头上颠覆产品设计的潜力。

图片:汽车是铸造最大的应用市场

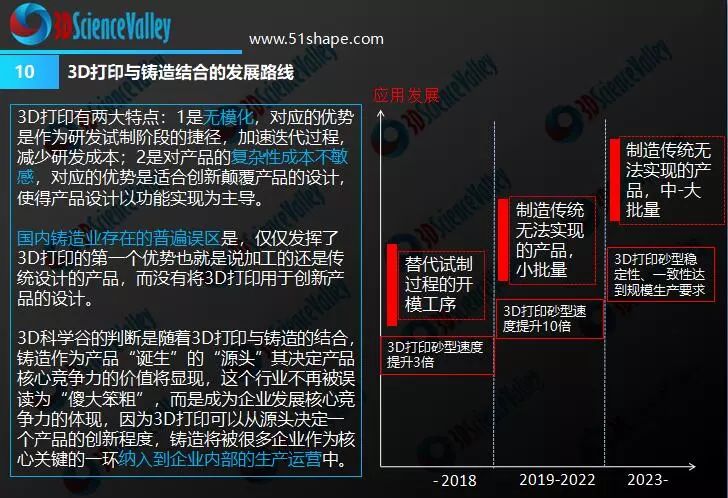

谈起3D打印与铸造在汽车领域的应用,还需要从理解3D打印的优势来着眼,3D打印有两大特点:1是无模化,对应的优势是作为研发试制阶段的捷径,加速迭代过程,减少研发成本;2是对产品的复杂性成本不敏感,对应的优势是适合创新颠覆产品的设计,使得产品设计以功能实现为主导。

国内铸造业存在的普遍误区是,仅仅发挥了3D打印的第一个优势,将3D打印砂模或者3D打印PMMA熔模用于产品的试制开发阶段,也就是说加工的还是传统设计的产品,而没有将3D打印从源头上用于创新产品的设计。3D打印的最大优势是用来制造那些传统方式实现不了的设计,包括薄壁,复杂的形状这样的设计,用在汽车领域来说,可以通过3D打印经过特殊设计的冷却系统(这样的设计通过传统制造工艺无法制造出来),从而实现产品更高的性能。

3D科学谷的判断是随着3D打印与铸造的结合,铸造作为产品“诞生”的“源头”,其决定产品核心竞争力的价值将显现,这个行业不再被误读为“傻大笨粗”,而是成为企业发展核心竞争力的体现,因为3D打印可以从源头决定一个产品的创新程度,很多大型企业将改变将铸造外包给铸造厂的模式,而是将铸造将作为核心关键的一环纳入到企业内部的生产运营中,这个过程中或将发生铸造厂被并购的现象。

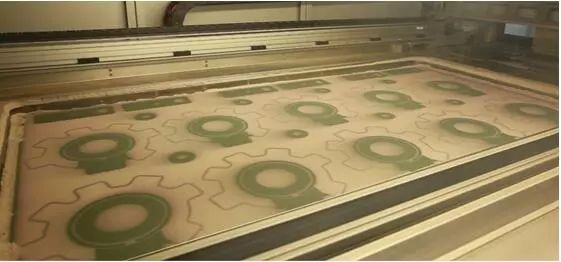

这一领域的典型案例是,voxeljet-维捷及其合作伙伴通过将粘结剂喷射3D打印技术应用于规模生产,从而将增材制造提升到新的水平。其合作伙伴为德国领先的汽车制造商,通过自动化3D打印复杂的砂模和砂芯,该生产线有望成为世界上首次汽车关键零件生产领域的集成增材制造解决方案,该项目将利用3D打印的砂芯来铸造关键发动机部件。

在交钥匙项目方面,拿电机壳体的3D打印与铸造来说,根据3D科学谷的了解,目前在国内,瑞士大昌华嘉-DKSH可以在最短时间(传统模具技术1/10时间)为用户提供基于3d打印技术的快速成型模具工艺,帮助用户建立从研发到小批量生产电机的铸件供应。

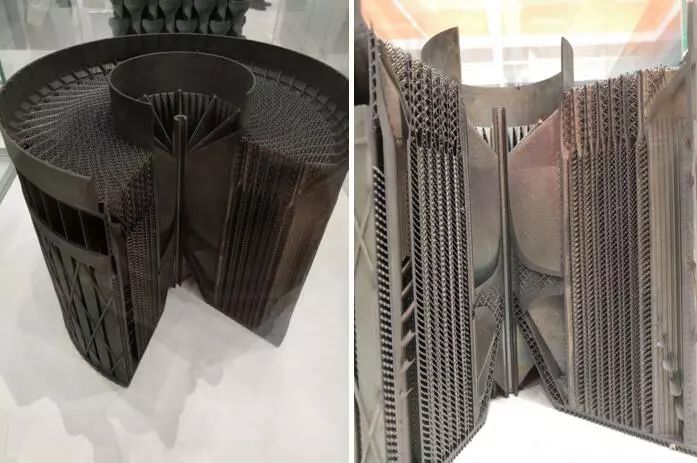

3D打印散热器等核心零件

D打印散热器在国际上最典型的案例是Conflux 新一代高效热交换器,以及HiETA Technologies与Delta Motorsport合作设计和制造、用于微型燃气涡轮系统的并流换热器。

图片:HiETA Technologies的热交换器

Conflux 正在使用粉末床熔融金属3D打印技术制造创新型汽车热交换器。他们开发了一种新型高效热交换器 ConfluxCore。Conflux 通过EOS 的金属粉末熔融设备制造了 ConfluxCore 原型,打印材料为铝AlSi10Mg。Conflux 公司其中一个典型的设计在不增加体积的情况下,增加了表面积,与此同时,3D打印部件的压降减少了三分之二,交换器的尺寸减小了55毫米,重量减轻了22%。这种功能集成化的设计,还减少了热交换器所需的部件和对焊接的需求。

3D科学谷认为3D打印在散热器的制造方面当前主要存在几种思路:一种是替代钎焊并结合相变材料的使用,一种是实现十分复杂的几何形状。实现十分复杂的几何形状方面例如双曲线交叉缠绕的应用,当然更为典型的是点阵结构的应用。

国际上,汽车厂商正在对3D打印散热器进行积极的探索。这方面,菲亚特克莱斯勒(FCA汽车集团)还与McMaster大学建立了一项合作,目标是设计一种新的铝制汽车散热器,这个项目的重点就在于应用点阵结构的组合,这些结构带来良好的对流热交换性能,并且可以实现可观的减重结果。这个项目开发的带有点阵结构的3D打印散热器,比FCA集团生产的汽车中使用的汽车散热器更轻,并且还可以保证其性能。

究竟3D打印将在热交换器的产业化方面达到怎样的影响力和覆盖面,这不仅仅取决于3D打印设备,材料的价格,还取决于工艺质量是否能够达到一致可控,以及标准与认证的完善,而最重要的是如何从设计端获得以产品功能实现为导向的正向设计突破。

当然,除了包括散热器这样的零件,还有例如宝马汽车通过粉末床金属3D打印技术制造的轻量化支架也随着i8 Roadster的批量化生产而进入到量产领域。

而通用汽车为了给电动汽车减重,正在采用欧特克(Autodesk)的创成式设计软件对车内零部件进行优化设计,在最初的概念验证项目中,通用汽车和欧特克在通用汽车密歇根州沃伦技术中心重新设计了汽车座椅支架 – 座椅安全带固定部位。通过座椅支架的减重揭示了3D打印对于零件潜在质量和强度改进的潜力。或许凭借这项技术,我们将进入一个电动和自动驾驶汽车时代的深远变革。

车身的3D打印

目前的3D打印车身包括两种思路,一种是复合塑料材料,另一种是金属与复合塑料材料的结合。

塑料方面,像Local Motors这样,通过BAAM技术直接打印碳纤维增强塑料材料。在这方面,借助3D打印技术以及3D建模软件,Local Motors已经创造出了一种全新的“动态”造车方式。如果想要对车辆(如Olli)做出改变,只需用软件修改相应的3D数字模型,再将其输入3D打印机打印出实体即可 — 这既容易操作,又不会耗费太多时间,更重要的是,还能节省大量不必要的开支。

金属与复合材料结合方面,以Divergent 3D的跑车通过3D打印铝制的“节点”结构,然后通过现成的碳纤维管材将其连在一起为代表。3D打印铝制的“节点”结构为跑车实现个性定制化带来了空间。当然,由于3D打印印铝制的“节点”结构当前颇为昂贵的价格,这项技术何时实现商业化还有待观望。

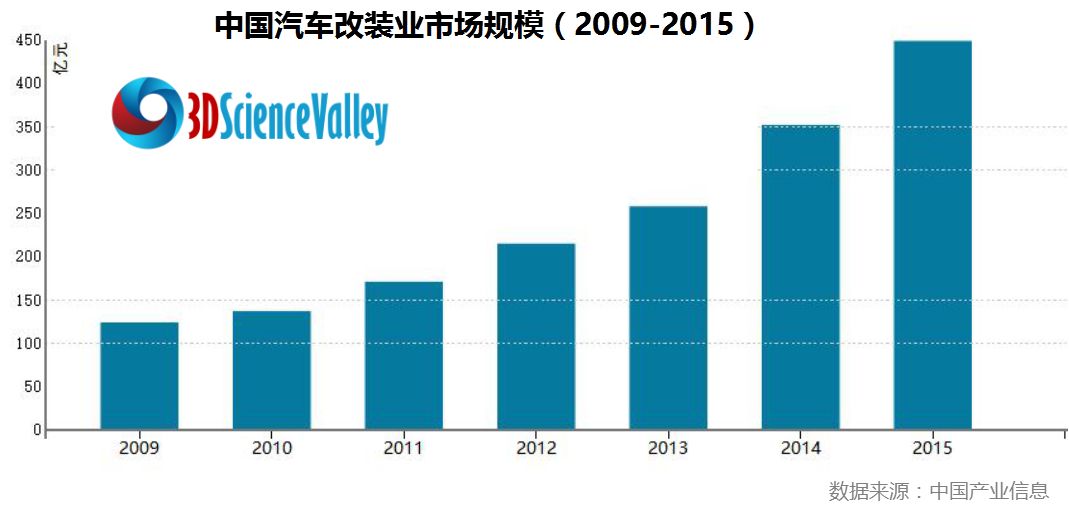

随着汽车消费市场的快速增长,消费者对个性化车型的需求日益强烈。汽车的个性化体现在个性化的内饰、外饰,以及个性化的动力系统和车身等方面。在汽车产业链中,为消费者提供个性化服务的不仅有专门从事汽车改装的公司,还有一些著名的汽车制造商。

消费者对汽车个性化的追求,带动了一个极具潜力的汽车定制化服务市场,仅是汽车售后改装这一个领域,就蕴含了巨大的市场潜力。公开资料显示,2005年以来,我国改装的需求规模在激增,2015年市场规模达到450亿元量级。市场主要集中在直辖式及发达省会城市。

将3D打印应用于汽车个性化制造领域的典型案例是MINI汽车,制造商宝马集团从2018年开始,MINI汽车通过3D打印技术,提供汽车零部件个性化定制服务。利用3D打印技术,MINI 的定制化服务达到了新的水平。

3D打印带给汽车制造无穷的畅想空间,本文介绍的仅仅是当前正在实现产业化的应用。还有更多的新技术包括以惠普,Exone,Desktop Metal, 3DEO, Markforged所代表的binder jetting(粘结剂喷射)技术正在另辟蹊径的创造一种新的金属零件制造技术,这些新技术的发展将带给3D打印在汽车领域更广阔的应用空间。

本文最后让我们以Hackrod公司和Siemens PLM软件合作的汽车设计平台的视频来结束,视频中你会获得深入的体会,3D打印与汽车制造的结合之路还很长,这其中除了制造技术,软件技术将发挥举足轻重的作用,在具体的制造实施中,包括产品设计和迭代的快速数据收集以及定制生产复杂的机电一体化系统,这些都需要西门子的支持,工业物联网和增材制造的硬件连接性对于成功至关重要。西门子世界级的数字设计、工程可视化、连接制造和检验的能力对Hackrod形成强有力的支持。

通过展现人工智能是如何“教会”软件来完成自动建模过程,让我们共同畅想更美好的汽车未来!

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号