摘要 本文介绍了适应未来先进航空发动机需求的陶瓷基复合材料在国外航空发动机热端部件上的应用现状,并展望了陶瓷基复合材料在国内航空发动机热端部件上的应用前景。作为飞机的心脏,发动机的性能会...

本文介绍了适应未来先进航空发动机需求的陶瓷基复合材料在国外航空发动机热端部件上的应用现状,并展望了陶瓷基复合材料在国内航空发动机热端部件上的应用前景。 作为飞机的心脏,发动机的性能会直接影响飞机性能的各项指标,而最能体现发动机性能的参数之一就是推重比。现代航空发动机追求的目标就是不断提高推重比,推重比的不断增加,必然导致现代高性能燃气涡轮发动机的涡轮前温度进一步升高。现有推重比10一级的发动机涡轮进口温度达到了1 800~2 000K,而推重比15~20一级发动机涡轮进口温度将达到2 100~2 400K,这远远超过了发动机中高温合金材料的熔点温度。目前工艺成熟的发动机热端部件材料,只能满足推重比10一级发动机的设计要求,要发展更高推力的先进航空发动机,必须开展新型耐高温材料设计技术的研究。同时,还要解决航空发动机结构轻、持久性强、可靠性高等一系列问题,这就需要使用新型材料和工艺技术,特别在航空发动机热端部件上。目前,耐高温性能较好的陶瓷基复合材料技术已成为航空发动机制造的一个发展趋势。如何运用陶瓷基复合材料(CMC)提高航空发动机的结构效率并降低成本,是航空发动机制造面临的主要技术难题之一。 陶瓷基复合材料在航空发动机热端部件中的应用多见于国外报道。有资料显示,在航空发动机热端部件中引入陶瓷基复合材料后,可以使热端部件在高温环境中工作,并降低发动机冷却气体流量15%~25%,可有效 提高发动机效率。在国内陶瓷基复合材料的研究虽然取得了一定成效,但在航空发动机热端部件中的应用研究才刚刚起步,尚未进入工程应用阶段。

1 陶瓷基复合材料简介

陶瓷基复合材料是在陶瓷基体中引入第二相材料,构成多相复合材料。陶瓷具有耐高温、抗氧化、耐磨耗、耐腐蚀等优点,但韧性差,难加工。陶瓷基复合材料是一种超高温复合材料,工作温度高达1 650℃,在非冷却条件下,能够在高于1 200℃环境工作并具有高的强度保持率。陶瓷基复合材料具有重量轻、模量高、抗拉强度高、吸振性好、耐温性好、成本低及不易疲劳破坏等特点,密度仅为镍基合金的1/4~1/3,而且随着温度的升高,强度不会降低,甚至比室温时还高。 在陶瓷中加入纤维,能大幅度提高强度、改善脆性,并提高使用温度。连续纤维增韧陶瓷基复合材料具有类似金属的断裂行为,对裂纹不敏感,克服了一般陶瓷材料脆性大、可靠性差等致命弱点。目前应用最为广泛的陶瓷基复合材料主要有碳纤维增韧碳化硅(Cf/SiC)和碳化硅纤维增韧碳化硅(SiCf/SiC)2种,Cf/SiC的使用温度为1 650℃[1-2],SiCf/SiC为1 450℃,这2种材料具有高温强度大、重量轻、耐腐蚀和耐磨损性好等优异性能,且其高温能力将改善发动机性能、推重比和耗油率,可用于长寿命航空发动机的制造。 陶瓷基复合材料增强涡轮盘的结构设计利用了陶瓷基复合材料密度小的特点,可以起到对涡轮盘减重作用。SiC型密度为2.0~2.5g/cm3,仅是高温合金和铌合金的1/4~1/3、钨合金的1/10~1/9。 陶瓷基复合材料在发动机热端部件上应用的关键技术有:具有高温稳定性的先进碳化硅纤维、新的纤维涂层、生产高密度复合材料的制造工艺和防止性能退化的环境涂层。

2 工艺特点

陶瓷材料具有硬度高、耐高温、耐化学腐蚀等优异性能,但它的脆性和很强的缺陷敏感性,限制了它在热结构材料领域的应用,因此陶瓷材料的研究重点是如何克服脆性。改善陶瓷材料脆性的方法有多种,包括连续纤维增韧、相变增韧、微裂纹增韧以及晶须晶片增韧等。其中连续纤维增韧效果显著,得到了大力的发展。连续纤维增韧碳化硅基复合材料是目前研究最多的陶瓷基复合材料。航空发动机热端部件中使用的陶瓷基复合材料一般是碳化硅纤维增强的碳化硅基材料。与常规镍基合金相比,其密度只有后者的1/4~1/3,可承受温度高出110~220℃。 制备工艺包括化学气相渗透法(CVI)、先驱体转化法(PIP)、反应性熔体烧结法(RMI)、反应烧结法(RB)以及溶胶-凝胶法(Sol-gel)等。研究表明,材料的最终性能很大程度上取决于制备工艺水平。在长期的研究探索过程中,逐渐趋向于以CVI和PIP工艺为代表的现代制备方法。

3 陶瓷基复合材料应用情况

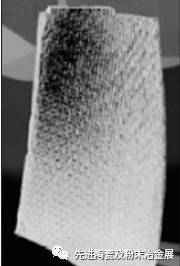

3.1 在燃烧室部件上的应用 陶瓷基复合材料在发动机燃烧室火焰筒上的应用研究起步较早。早在90年代,GE公司和 P&W公司的EPM(Enabling Propulsion Materials)项目就已使用SiCf SiC陶瓷基复合材料制备燃烧室衬套(见图1),该衬套在1 200℃环境下工作可以超过10 000h。美国综合高性能涡轮发动机技术计划用碳化硅基复合材料制备的火焰筒(见图2),已在具有JTAGG(先进涡轮发动机燃气发生器计划)第I阶段温度水平的XTE65/2验证机中被验证:在目标油气比下,燃烧室温度分布系数低,具有更高的性能,可耐温2 700℉(1 480℃)。

3.2 在涡轮部件上的应用 作为发动机重要零件之一,涡轮叶片工作在燃烧 室出口,是发动机中承受热冲击最严重的零件,其耐温能力直接决定着高性能发动机推重比的提升。陶瓷基复合材料密度低、耐高温,对减轻涡轮叶片重量和降低涡轮叶片冷气量意义重大。目前,国外多家研究机构已成功运用陶瓷基复合材料制备出耐高温的涡轮叶片。

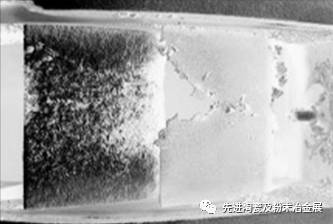

图3展示的是JTDE(联合技术验证机发动机)第三阶段用碳化硅纤维预成型的陶瓷基复合材料的涡轮叶片叶身。NASA Glenn研究中心研制的SiCf/SiC涡轮叶片(见图4)可使冷却空气流量减少15%~25%,并通过在燃烧室出口气流速度60m/s、6个大气压(约6×105Pa)和1 200℃工作环境中的试验考核[4]。图5展示的是陶瓷基复合材料涡轮叶片和高温合金叶片在110个热循环对比试验后的照片,照片中左侧为陶瓷基复合材料涡轮叶片,右侧为高温合金叶片。从图中可以看出,经110次热循环后,高温合金叶片叶身前缘和后缘已被严重烧蚀,

而陶瓷基复合材料叶片基本完整。由此可以看

图1 SiCf/SiC制备出的燃烧室衬套

图2 CMC制备的火焰筒

图3 CMC涡轮叶片叶身

图4 NASA Glenn研究中心制备的CMC叶片

图5CMC叶片与高温合金叶片热循环试验对比

图6 NASA Glenn UEET计划制备的CMC涡轮叶片

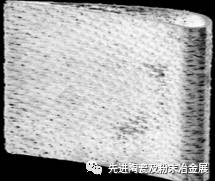

20世纪80年代,法国Snecma公司采用商业牌号为“Sepcarbinox”的nD-Cf/SiC(n=2,3)复合材料进行外调节片的研制,先后在M53-2和M88-2发动机上进行试验。经过10余年的努力,于1996年进入批量生产,这是陶瓷基复合材料在此领域首次得到的实际应用。

图7给出了M88-2发动机的外调节片

图7 M88-2发动机的外调节片

合材料构件的性能一致性和质量稳定性,有时甚至难以实现复合材料构件的制造,这将直接影响复合材料在飞机结构上的大量应用。

图8 波音787机身段Fig.8

4 发展现状

国际普遍认为,碳化硅陶瓷基复合材料(CMC-SiC)是发动机高温结构材料的技术至高点之一,可反映一个国家先进航空航天器和先进武器装备的设计和制造能力。由于技术难度高、耗资大,目前只有法国、美国等少数国家掌握了连续纤维增韧碳化硅陶瓷基复合材料的产业化技术。各国航空发动机制造公司对该项技术严加保密,使得引进难度很大。 对连续纤维增韧碳化硅基复合材料在航空发动机 上的应用,美国、俄罗斯、日本以及欧洲各国均投入了大量的人力和物力,目前法国在该领域处于领先地位。航空发动机正在向高温长寿命陶瓷基复合材料发展,并已在多种军用和民用型号发动机的中等载荷静止件上演示成功,主要试验应用的部件有燃烧室、涡轮外环、火焰稳定器、矢量喷管的调节片、密封环等,推重比9~10级发动机是陶瓷基复合材料的演示验证平台。 一种新型材料和新结构,在运用到航空发动机制造之前,需要做大量工艺、材料试验,这样才能保证航空发动机的安全性和可靠性。丰富的工程实践经验非常重要。美国、俄罗斯等国家在将陶瓷基复合材料运用到航空发动机上过程中积累了丰富的经验,具有很高的知识 水平,形成了较为完备的工业技术体系。相比较,中国航空工业在这方面目前缺乏工程验证和技术集成的经验积累

5 展望

陶瓷基复合材料耐热温度很高,适应于航空发动机热端部件的高温环境要求,但国内陶瓷基复合材料的制备和成型工艺尚不够成熟,要在航空发动机热端部件中实际应用还有一定的难度。国内要在高推重比发动机热端部件上使用陶瓷基复合材料,必须加大陶瓷基复合材料在发动机热端部件应用的研究力度和进度,以使发动机热端部件能承受更高的工作温度、降低冷气消耗量、提高发动机效率、增强可靠性并延长发动机的寿命。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号