摘要 近年来,随着高速列车的迅猛发展,中国高铁技术已经稳稳超过了德国、法国、日本、韩国这些高速铁路的原创者们。而车轮作为影响列车安全性的关键部件之一,随着列车的提速与发展,为满足列车高速...

近年来,随着高速列车的迅猛发展,中国高铁技术已经稳稳超过了德国、法国、日本、韩国这些高速铁路的原创者们。而车轮作为影响列车安全性的关键部件之一,随着列车的提速与发展,为满足列车高速行驶的安全性、可靠性。研制和开发新一代高速车轮材料有着重要意义。车轮的作用

车轮是铁路运输中的重要构件之一,它有以下作用:

①支撑车体的重量

②将驱动力和制动力传递给铁轨

③在踏面刹车的车辆中,车轮能吸收刹车时因制动轮滑动而产生的摩擦热,而且还具有散热的功能

从材料的角度来看,车轮在运转过程中,因支撑车体的重量或车轮制动会与铁轨产生摩擦而造成各种磨损和擦伤。当车轮制动时,除产生滑动摩擦以外,还会产生热裂纹。因此,对车轮用材料来说,既要求高强度、高硬度和耐磨性,又要求高的韧性和耐热性等多种性能的组合。

常见的车轮损伤

常见的车轮损伤主要有以下几种类型:踏面剥离、踏面磨损、塑性变形、轮辋裂纹以及辐板裂纹等。对于高速列车车轮,以踏面剥离为主要损伤形式。研究结果表明,损伤原因主要与材料的洁净度、性能以及车轮的使用条件有关。

国内外对车轮踏面剥离的研究结果认为:踏面制动时,轮瓦接触部位或轮轨之间产生相对滑动,造成瞬时高温,使车轮材料发生相变,在随后的冷却过程中形成所谓热机械作用的马氏体白层,并在轮轨接触应力、热应力和组织应力的作用下发生碎裂和脱落,从而出现大面积剥落掉块。此时,马氏体的碎裂实际上成为一种裂纹源。如果马氏体层较薄(<0.01 mm),则在运行中可能被剪切或磨耗掉;如果马氏体层厚度大于0.08 mm,则在正常使用过程中不易被磨耗,因而存留于踏面下,从而导致裂纹和剥离的产生。

随着列车运输向高速化发展,现有车轮的损伤情况特别是剥离问题逐渐增加,影响了列车的安全运行,严重阻碍了列车向高速化发展。为改善车轮的抗损伤性能,各国对新型车轮用材料进行了大量的研究,并取得了一定的进展。

日本

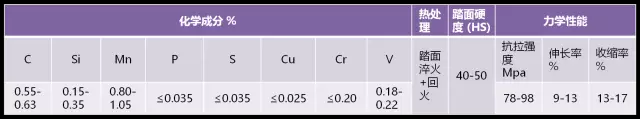

日本早期的车轮(包括新干线)所用材料STY80是碳含量为0.60%~ 0.75%的高碳钢。在高速行驶时,该钢的抗裂损性能不够。为了提高车轮在高速运行时的抗裂损性能,日本研究人员开发了降低碳并加入钒的钢,称之为V2钢(SVTY75-2R),其成分见下表:

为了与ISO标准接轨,日本于1998年修改了以前的整体轧制车轮的JIS标准[10]。其中,对材料性能的修改较少,但对材料的成分作了较大的改动,在碳含量0.46%~ 0.77%范围内分阶段规定了6个钢种。从这一变化可以看出日本在车轮材料使用上的发展趋势,即降低碳含量并进行微合金化,目的是在略微降低材料的强度和硬度的情况下,提高材料的韧性,从而改善材料的抗裂损性能。

欧洲

很早欧洲就提出了采用低碳微合金化材料作为车轮用钢。从其制定的标准(见表3)中可以看出,碳含量以中低碳为主,其中ER7和ER8称为1类钢,主要用于时速200 km的车轮,尤其是ER7钢,是被广泛使用的钢种。为提高车轮的抗剥离性能,我国也参考了ER7钢(如R7T)标准生产了用于200 km h列车的车轮,其抗剥离性能优于CL60钢。

1998年,法国Valdunes公司研制出了一种新的钢种,其碳含量比以上钢种更低,下限值只有0.42%,强度极限约为886 MPa,而UIC 812.3标准中钢的强度极限范围为860~ 980 MPa,两者相差不多。但新钢种的冲击功为24 J,比R8T钢(冲击功为15 J)高得多。研究结果表明,使用含有0.42%碳的钢可以使车轮的寿命延长3倍。(目前Valdunes 已被马钢收购)

中国

目前,马钢股份是我国最大的生产高铁车轮的钢铁企业,而太原重工也同样生产高铁车轮。早在1990年,马钢根据国家“七五”计划攻关项目目标,参照前苏联标准研制了含钒微合金化车轮用钢,其成分(%)为:C0.49,Si 0.63,Mn 1.28,P 0.020,S 0.025,V 0.152。研究表明,该钢种各项性能指标都优于原CL60钢。

2014年,马钢又收购了世界四大高铁轮轴制造商之一的法国瓦顿公司。马钢还将在中国铁总的支持下与中国铁道科学院联手,利用瓦顿技术平台,在马钢建立世界一流的高铁轮轴装配和维修生产线,并在此基础上成立研发中心,全面延伸、提高国产高铁制造产业链和自主核心技术研发能力。

小结

降低碳含量并结合微合金化是国内高速车轮用钢发展的主要趋势,在碳含量基本确定的情况下,研究Cr、V、Mo、Nb等微合金的固溶强化机理,从碳当量的角度综合考虑Si、Mn、Ni对车轮材料的强韧指标的影响,确定C及微合金元素的最佳成分匹配,使材料性能满足高速列车车轮运行的技术指标要求。这一技术路线已有一定的研究基础,如何提高钢的强韧性,以提高高速车轮的运行安全,仍是高速车轮用钢的重要研究方向。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号