在现代工业制造领域,精密加工技术是提升产品质量和生产效率的关键。砂轮研磨作为一种高精度的表面处理工艺,其在金属加工、精密仪器制造以及汽车工业等多个领域扮演着至关重要的角色。砂轮研磨不仅能够去除材料表面的缺陷,还能实现对工件尺寸和形状的精确控制,进而提高产品的表面质量和光洁度。然而,砂轮研磨工艺的复杂性要求对研磨参数进行控制,以确保加工质量满足严格的工业质量标准。本文将与大家探讨砂轮研磨工艺的原理,分析其对产品质量的影响,并讨论有效的质量控制策略,以期为相关领域的工程师和研究人员提供理论指导和实践参考。

研磨工艺原理:

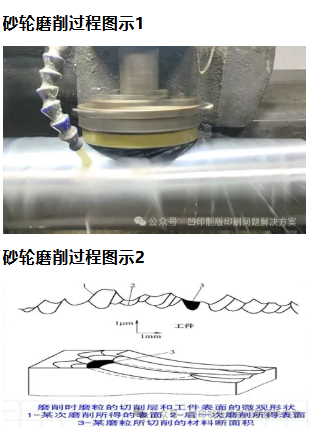

研磨(砂轮磨削工艺)通过砂轮表面与工件表面的相对运动实现加工目标。其核心机制在于砂轮表面的磨料颗粒与工件表面接触时,砂轮的旋转产生相对速度。这种相对速度使得磨料颗粒在工件表面进行交错的切削和磨削,进而实现加工效果。砂轮作为主动体,不仅传递动力和能量,还同时执行切削、磨削和抛光功能。这一过程确保了工件表面的精确加工和高质量表面光洁度。

研磨工作原理:

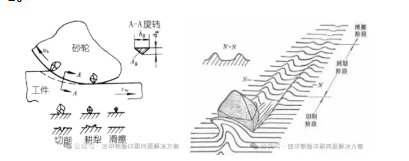

砂轮研磨工作过程可以分为:滑擦、耕梨、切削三个阶段,即切削、磨削和抛光。

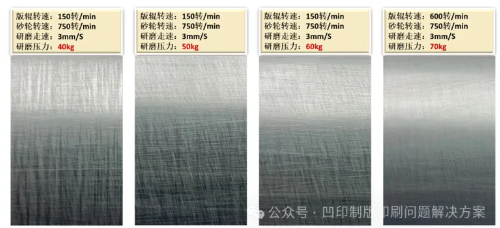

研磨各工艺参数调整对工件表面粗糙度和质量的影响:

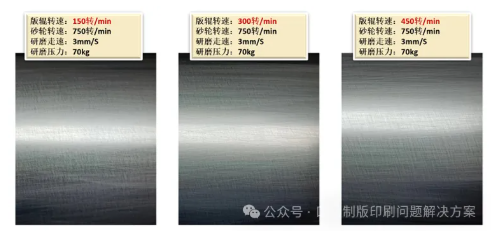

1. 工件旋转速度对工件表面粗糙度和质量的影响:

其它条件不变情况下,随工件转速提高,工件表面砂轮划痕变长,工件表面质量降低。

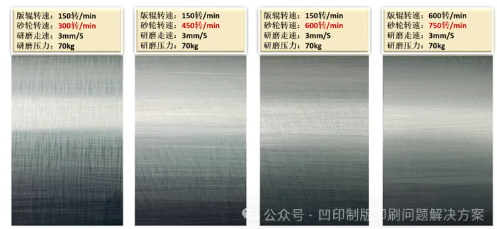

2. 砂轮旋转速度对工件表面粗糙度和质量的影响:

其它条件不变情况下,随砂轮转速提高,切削与抛光效果增加,工件表面质量提升。

3. 砂轮磨削压力对工件表面粗糙度和质量的影响:

其它条件不变情况下,随砂轮研磨压力提高,切削与抛光效果增加,工件表面质量提升。

4. 砂轮移动速度对工件表面粗糙度和质量的影响:

其它条件不变情况下,随砂轮横向移动速度增加,切削力下降,工件表面质量降低。

研磨工艺中旋转速度与表面粗糙度的关系,即砂轮与工件旋转速度对工件表面粗糙度的影响总结:

1. 砂轮的旋转速度越高,单位时间内通过被磨表面的磨粒数就越多,因而工件表面的粗糙度值就越小。同时,砂轮旋转速度越高,就有可能使表面金属塑性变形的传播速度大于切削速度,工件材料来不及变形,致使表层金属的塑性变形减小,磨削表面粗糙度值也将减小。

2. 工件旋转速度对表面粗糙度的影响刚好与砂轮速度的影响相反,增大工件旋转速度时,单位时间内通过被磨表面的磨粒数减少,表面粗糙度值将增加。

3. 砂轮的横向走速减小,工件表面的每个部位被砂轮重复磨削的次数增加,被磨表面的粗糙度值将减小。反之,被磨表面的粗糙度值将增加。

工件表面磨削质量控制与砂轮工作原理:

1. 砂轮中的砂粒是随机分布的,杂乱无章、参差不齐,可看成千万把尖刀。在磨削中,切削刃不断变化,后变钝,钝化的砂轮继续磨削,原因磨力不断增加,当磨削力超过结合剂粘结力时,磨粒会自动脱落,这叫砂轮的“自脱性”;砂轮研磨过程就是在不断的重复这一过程。

2. 工件表面的每个部位被砂轮重复磨削,单位面积内砂轮造成的划擦痕迹的角度与方向是有规律的,划擦痕迹大小与深浅是随机的不能准确计量数量。

3. 工件表面表面单位面积内的滑擦次数与滑擦力度直接影响工件粗糙度及版面质量,滑擦次数与版面形成的滑擦纹路成正比,与粗糙度成反比;滑擦力度与粗糙度成正比。钢基工件表面粗糙度与电镀后镀层粗糙度成正比。

4. 工件表面单位面积内的滑擦次数与滑擦力度可以通过研磨工艺调整来控制。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号