摘要 LED(LightEmittingDiode)即发光二极管已被广泛认为是下一代主要照明工具,相比于现在使用的白炽灯而言,其具有寿命长、节能、安全等优点。现阶段LED主要以蓝宝石为主...

LED(Light Emitting Diode)即发光二极管已被广泛认为是下一代主要照明工具,相比于现在使用的白炽灯而言,其具有寿命长、节能、安全等优点。现阶段LED主要以蓝宝石为主要衬底材料,采用化学机械抛光(chemicalme chanical polishingCMP)为最终加工程序。蓝光LED的制备需要依托于GaN薄膜,用作生长GaN薄膜的衬底材料有多种,最为常用的就是蓝宝石和SiC。近年来,蓝宝石凭借与GaN的晶格失配系数小、透光性好等优点而成为最主要的衬底材料。从蓝宝石和SiC衬底在LED中的应用趋势表中可以看出,自2005年起,SiC衬底的比例小于10%,而蓝宝石衬底的比例则高达90%以上。超高亮度的LED要求蓝宝石衬底材料达到理想状态,即晶格完整,无任何加工缺陷。国内蓝宝石晶片生产中产生裂痕和崩边缺陷一般占总数的5%-8%。同时蓝宝石晶片抛光速率也很低,加工需数小时,且加工后有约20%的晶片表面有较深痕迹,导致返工,甚至报废,从而大大提高了其加工成本。这种情况不仅导致蓝宝石晶片加工效率低,也影响了后续在蓝宝石晶片上GaN薄膜的生长,继而影响到LED的制造及发光情况。我国目前使用的超高亮度LED多是从美国、日本等国家进口,增加蓝宝石晶片加工时的材料去除率以及提高加工后的表面质量,已经成为当前蓝宝石加工主要的研究目标。

LED用衬底材料的选择:SiC是作为一类非常重要的衬底材料,同蓝宝石相比,SiC属于低阻材料,可以制作电极,其晶格常数和材料的热膨胀系数与GaN材料更为接近,并且易于溶解,且本身具有蓝光发光特性,但SiC材料也有其缺点,主要是其热膨胀系数与GaN相差较较大,容易导致外延GaN层的裂纹,不适合大量使用,价格相对昂贵。蓝宝石衬底是目前使用最好也是最为普遍的一种衬底材料,单晶蓝宝石基片与GaN晶格能互相匹配,具有良好的高温稳定性与机械力学性能,符合GaN薄膜生长过程中耐高温的要求,且单晶蓝宝石基片在可见光范围内其透光性较好,加之对其研究也较多,生产技术较为成熟,价格相对便宜,因此成为了制作白、蓝、绿、蓝绿光GaN基片的关键衬底材料。

一般来说,评价衬底材料必须考虑以下因素:

1.衬底与外延膜的结构匹配程度:外延材料与衬底材料的晶体结构相同或相近、晶格常数失配小、结晶性能好、缺陷密度低;

2.衬底与外延膜的热膨胀系数匹配程度:热膨胀系数的匹配非常重要,外延膜与衬底材料在热膨胀系数上相差过大不仅可能使外延膜质量下降,还会在器件工作过程中,由于发热而造成器件损坏;

3.衬底与外延膜的化学稳定性匹配程度:衬底材料要有好的化学稳定性,在外延生长的温度和气氛中不易分解和腐蚀,不能因为与外延膜的化学反应使外延膜质量下降;

4.材料制备的难易程度及成本的高低:考虑到产业化发展的需要,衬底材料的制备要求简洁,成本不宜很高,衬底尺寸一般不小于2英寸。

蓝宝石的特性:蓝宝石(α-Al2O3)晶体因其具有硬度高(莫氏9级)、熔点高(2045℃)、光透性好、热稳定性好、化学性质稳定等优良特性,而在国防、航空航天、工业以及生活领域中得到广泛应用,特别适于作为LED衬底材料。

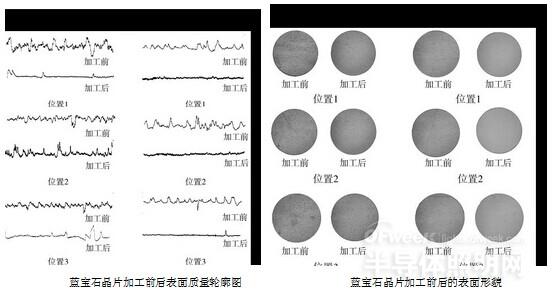

虽然蓝宝石具有上述优良的光学特性和力学性能,但正是由于这些特殊性质,使得对其表面加工的难度很大,在蓝宝石作衬底片上生长GaN时,要求蓝宝石表面要达到超光滑的无损伤表面,但由于其硬度仅次于金刚石,研磨抛光技术困难,加工时间长,蓝宝石单晶衬底为典型的脆硬材料,在加工过程和应用过程中如果存在较高的张应力就会产生破裂或表面和亚表面损伤,而且传统的加工单晶蓝宝石基片方法会在工件上造成表面刮痕及次表面破坏,而这些表面刮痕及次表面破坏都会影响光学特性,并且造成工件表面应力集中使得工件寿命与可靠度受影响。

目前超光滑表面是指:表面粗糙度小于1nm的表面。无损伤表面是指:加工表面不能有加工变质层,且表面晶格完整。因此产业化制备满足光通讯、光电子领域需求的高品质的蓝宝石晶体元件技术是相当复杂的系统工程,涉及机械制造、晶体结构、超精密加工、物理化学、力学等相关学科,目前国内在蓝宝石批量加工的技术还很不成熟,国内高亮度LED所采用的蓝宝石衬底材料几乎全部从日本、德国、俄罗斯、美国等进口,高亮度LED蓝宝石衬底的加工技术体系在国内并未完全被掌握。加之蓝宝石元件在航空航天、国防军事等方面的特殊用途,国际上对高亮度LED蓝宝石衬底材料的关键装备及其加工工艺技术实施严格保密和封锁,关键设备禁销,因此为了满足对蓝宝石发展的要求,获得高平整的表面,需对蓝宝石的超精密的加工技术进行深入研究是非常有必要的,该方面的研究是我国半导体照明工程上游产业急需攻克的关键课题。

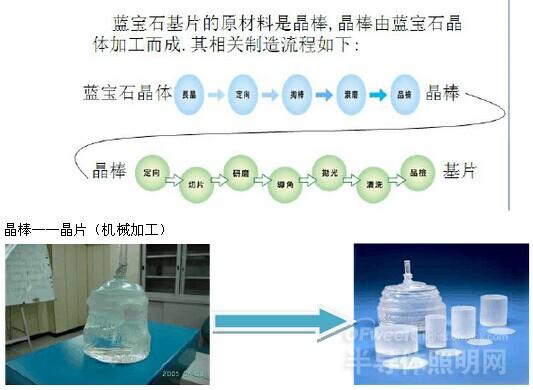

蓝宝石基片制造工艺流程:

定向:在切片机上准确定位蓝宝石晶棒的位置,以便于精准切片加工

切片:将蓝宝石晶棒切成薄薄的晶片

研磨:去除切片时造成的晶片切割损伤层及改善晶片的平坦度

倒角:将晶片边缘修整成圆弧状,改善薄片边缘的机械强度,避免应力集中造成缺陷

抛光:改善晶片粗糙度,使其表面达到外延片磊晶级的精度

清洗:清除晶片表面的污染物(如:微尘颗粒,金属,有机玷污物等)

品检:以高精密检测仪器检验晶片品质(平坦度,表面微尘颗粒等),以合乎客户要求

在实际生产使用中的蓝宝石晶片,都是由晶棒经过切割然后经过研磨抛光加工制成,一般先用线切割或多线切割机将半导体晶棒切割成晶片,因在切割过程中,切割加工条件总会有所变化波动,因此切割后的蓝宝石在厚度和平整度等方面都存在偏差。如果切割条件变化,还会造成较深的损伤层。由于晶片抛光过程材料表面的去除量很小,所以在抛光前,还需要用研磨来改善晶片的平整度、弯曲度与平行度的偏差,并降低由于切割造成损伤层的厚度。

一般传统加工工艺对蓝宝石的研磨抛光都会选择硬度比蓝宝石大的做为磨料。蓝宝石晶片CMP(化学机械抛光)加工机理分析:

抛光加工技术种类很多,从理论和实践来说,化学机械抛光技术在加工一些特殊材料中被广泛的应用,且加工效率比较明显,可以实现材料的全局平坦化,在蓝宝石加工工艺中,其核心部分是研究化学机械抛光技术,主要包括抛光机理、抛光方式和抛光工艺。自从化学机械抛光技术应用于集成电路以来,被广泛用于多种材料的加工中,且众多的研究者从物理、化学及控制方面对CMP的材料去除机理等进行了大量的研究。但是目前,对化学机械抛光仍有很多本质现象还不能进行很好地解释。

化学机械抛光是利用机械磨削和化学腐蚀对材料进行去除,是一个复杂的多项反应过程,影响晶片CMP过程的因素很多,其每一个影响因素的变化都会影响到晶片CMP系统输出参数的变化,即影响到晶片CMP材料去除的机理,各影响因素之间还具有微妙的交互作用。化学机械抛光是目前唯一可以实现全局平坦化的抛光方法,操作简单。影响化学机械抛光的因素主要有:抛光液pH值、抛光压力、抛光盘转速、磨粒平均粒径及粒径分布等,在加工过程中要注意化学作用和机械作用的平衡,如果化学作用比机械作用强会产生腐蚀坑、橘皮等缺陷;如果机械作用强于化学作用会导致刮伤、划痕等。

蓝宝石晶片表面材料去除量构成模型:

由于蓝宝石自身的硬度很高,目前国外虽然对蓝宝石的加工有了一定的进展,也获得了较为理想的表面质量,但是同时也存在的一定的问题,比如加工条件和加工成本比较高,加工效率比较低,加工中出现缺陷痕、点蚀、凹坑、突起、沾污等产品报废现象。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号