● 产品名称:CuSn铜锡合金粉

● 牌号:CuSn10

● 用途:主要用于金刚石工具、地质钻头、机床导轨软带、密封件、摩擦材料等。

1、引言

为了解决金刚石砂轮磨粒把持强度不高,磨削过程容易过早脱落而导致砂轮整体失效的问题,日本学者Chattopadhyay等采用高温钎焊技术开发出了新型超硬磨粒单层钎焊砂轮,其锋利的表面形貌和优异的加工性能征服了磨削界,被业内专家称为磨具行业一项具有革命意义的创造发明。

该技术主要是通过在钎料中添加Ti、Cr、Mo等活性金属元素,利用钎焊过程中活性元素向金刚石表面扩散并在金刚石界面处生成碳化物而实现磨粒的化学冶金结合,大大提高了其把持强度和出刃高度,有效增大了金刚石的利用率和容屑空间。目前,国内南京航空航天大学的徐鸿钧团队、华侨大学的徐西鹏团队、广东工业大学的王成勇团队等在金刚石钎焊工艺改进、钎焊性能及钎焊机理研究等方面开展了一系列卓有成效的工作。

一般来说,金刚石钎焊用的活性钎料主要是以气雾化粉末和金属箔片为主叫。如Liu等利用气雾化76.5Cu-18.5Sn-5Ti钎料粉末开展了金刚石/CBN磨粒的真空钎焊实验,实验结果表明铜基钎料中的活性Ti元素择优向金刚石/CBN 界面处扩散,并生成TiC、TiN、TiB等化合物,这能有效实现磨粒的润湿和有效钎焊;伍俏平等利用气雾化Cu-10Sn-5Ti 钎料粉末开展了不同钎焊气氛下金刚石的钎焊性能研究,实验结果表明:在真空钎焊气氛中,气雾化铜基钎料对金刚石进行了充分润湿和铺展,实现了对金刚石的高强度把持,金刚石利用率高;肖冰等利用添加有Cr的Ag-Cu金属箔片开展了金刚石的高频感应钎焊实验,实验发现在一定的钎焊温度和时间下,可实现金刚石与基体之间的较高强度把持。这两类钎料比较而言,气雾化粉末颗粒细小,为球形或近球形,具有较大的表面能和烧结活性,这有利于烧结致密化和缩短烧结时间。但气雾化钎料粉末的制备成本较高,特别是细粒度活性钎料粉末市面上鲜有相关成品,通常需用企业或科研院所定制生产。而金属箔片相对粉体钎料而言,在钎焊过程中的润湿性有限,影响了金刚石的钎焊强度,目前在金刚石的钎焊工艺中采用的越来越少。

综合考虑到钎焊性能和生产成本,本文利用机械球磨化工艺将低成本的Cu-Sn粉末与TiH粉末进行合金化处理以制备出活性铜基钎料。机械球磨化是指金属或合金粉末在高能球磨机中通过粉末与磨球之间长时间激烈碰撞、挤压和冲击,使得粉末颗粒产生反复地的断裂、冷焊和塑形变形,粉末组织结构不断的细化,并增大粉末颗粒中的原子扩散,从而获得合金化粉末的一种粉末制备技术。其对设备的要求较低,生产成本不高,作为制备新材料的一种重要工艺受到了材料界的关注和运用。本文利用机械球磨法制备出铜基钎料,并开展其与金刚石的真空钎焊实验。利用扫描电子显微镜观测了金刚石真空钎焊后的微观形貌;利用X射线衍射仪分析了金刚石钎焊界面碳化物生成情况;利用激光拉曼光谱检测了金刚石的石墨化程度;利用排水法和扫描电子显微镜检测了钎料层的相对密度和组织形貌等,分析研究了机械球磨合金化Cu-10Sn/TiH2,料粉的钎焊性能。

2、实验

机械合金化的原材料粉末为Cu-10Sn粉末和TiH2的混合粉。其中, Cu-1OSn粉末粒度为-200目,散装密度为4.5 g/cm³,纯度>99.5%,为长沙天久金属材料有限公司提供,如图1a所示;TiH2粉末粒度为-300目,散装密度为1.86 g/cm³,纯度>99.1%,为北京浩运金能有限公司提供,如图1b所示。实验将Cu-10Sn粉末和TiH2,粉末按摩尔比1:1在行星式球磨机QM-3SP4中进行球磨,钢球直径为5 mm和 10 mm,球料比为20:1 ,转速为200 转/分钟,球磨时间为12 h。机械球磨后对合金化粉末进行了检测,如图2为机械球磨合金化粉体形貌和能谱分析。从中可看到,通过机械球磨处理后,粉体被充分破碎,粒径细小,粉体粒径分布的均匀性也得以改善,但由于球磨过程中粉体表面能的增加,存在少量团聚现象。机械球磨合金化Cu-10Sn/TiH,料粉末真空钎焊金刚石实验是在CSL-1300 管式真空烧结炉中进行,钎焊时炉内真空度小于0.12 Pa。

3、结果与讨论

3.1金刚石钎焊形貌及其碳化物生成情况

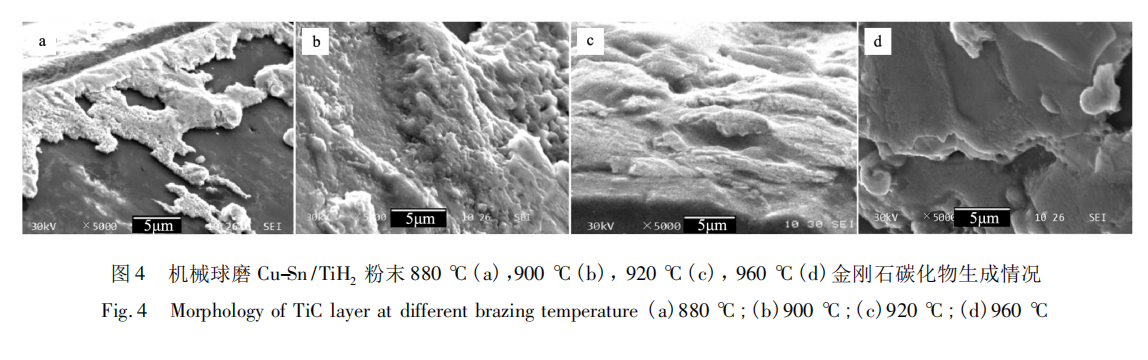

实验分析了钎焊温度880~960 ℃范围内机械球磨化Cu-0Sn/TiH,钎料粉末真空钎焊金刚石的微观形貌,扫描电子显微镜图片如图3所示。

当钎焊温度为880 ℃时,Cu-10Sn/TiH2,球磨化粉末有少部分颗粒没有完全融化,在金刚石与钎料界面处存在由于没有烧结致密引起的微观孔隙,如图3a所示;当钎焊温度提高到920 ℃时,Cu-10Sn/TiH2,钎料熔化铺展充分,沿金刚石颗粒表面蔓延爬升,并将金刚石紧密包裹,且金刚石与钎料结合界面处烧结致密,这能有效增大金刚石的把持强度;钎焊过程中金刚石颗粒晶形完整,无明显的热刻蚀痕迹,如图3c所示;但当钎焊温度为960 ℃时,金刚石表面出现了一定程度的褶状热刻蚀痕迹,如图3d所示,这会金刚石的自身强度及其切削性能产生不利影响。

利用稀硫酸对机械球磨合金化Cu-Sn/TiH2,粉末钎焊金刚石试件进行选择性腐蚀,铜基钎料被腐蚀去除,而金刚石及其表面碳化物难溶于酸得以保留,腐蚀后利用无水乙醇对钎焊金刚石进行超声波清洗,干燥后利用扫描电子显微镜对其表面碳化物生成情况进行观测分析。图4为不同钎焊温度下金刚石表面碳化物生成情况。从中可看出,当钎焊温度为880 ℃时,金刚石表面生成了一层较薄且不连续的碳化物层,如图4a所示。这是由于当钎焊温度较低时,活性元素Ti的扩散有限,其在金刚石界面处的富集、生成TiC层较薄且不充分。当钎焊温度为920 ℃时,金刚石表面生成了一层连续且致密的TiC层,如图4c所示。这层碳化物层可有效促进金刚石的化学冶金结合,大大提高其把持强度。当钎焊温度为960 ℃时,金刚石表面的碳化物增长幅度有限,且生成的脆性碳化物过多时,会引起金刚石与钎料界面处的脆性断裂,反而影响其钎焊性能。因此,机械球磨合金化Cu-10Sn/TiH2,钎料真空钎焊金刚石的钎焊温度应选920 ℃为宜。

3.2钎焊试件相对密度及组织形貌分析

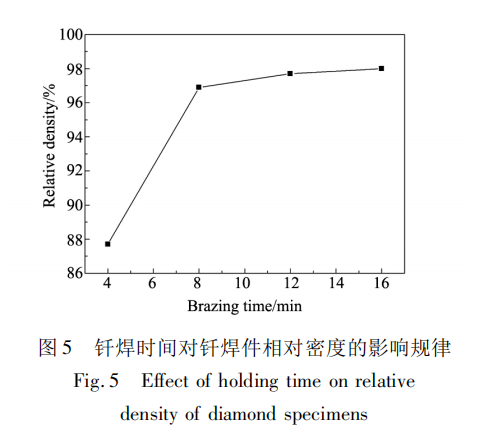

实验利用排水法分析了钎焊温度为920℃,不同钎焊时间(4 min,8 min,12 min,16 min)下,机械球磨化Cu-10Sn/TiH2,钎料粉末真空钎焊金刚石钎焊件相对密度。图5为钎焊时间与钎焊件相对密度之间的关系曲线图。从图中可看出,当钎焊时间为4 min 时,钎焊件残留孔隙较多,致密性有限,相对密度仅为87.7%;随着钎焊时间的延长,元素之间的扩散增强,液相量增多,在毛细管力的作用下,钎焊件的相对密度逐渐增大,当钎焊温度为8 min,12 min时,相对密度已分别达到了96.9%和97.6%;但当进一步增大钎焊时间时,相对密度增长幅度不大(钎焊时间16 min的相对密度为98.0% ),这表明当继续延长钎焊时间,烧结密度的上升空间已经很小,对提高致密化的意义不大,且由于钎焊时间过长,会对金刚石的热损伤和石墨化产生不利影响。

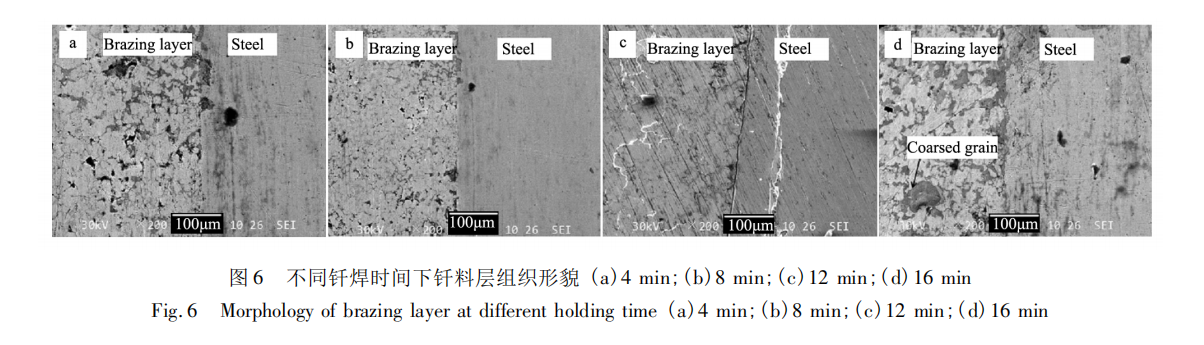

同时,利用扫描电子显微镜观测了钎料层的组织形貌,如图6所示。从中可看出,当钎焊时间为4 min时,钎料层存在不少的微观孔洞,致密化有限,如图6a所示;当钎焊时间为12 min 时,钎料层孔隙不断减少,只存在少许的微细孔洞,致密化大大提高,如图6c所示;但当钎焊时间进一步增大到16 min时,孔隙量的减少已不明显,并存在晶粒增大的趋势,这势必影响其相关力学性能。因此,机械球磨化Cu-10Sn/TiH2钎料理想的钎焊时间为12 min。

3.3金刚石的热损伤及磨损形态分析

实验采用IabRAM-910激光拉曼光谱仪分析了钎焊温度为920 ℃,钎焊时间为12 min的金刚石的热损伤情况,实验结果如图7所示。其中,在1331.13 cm-1处对应的Raman峰为金刚石特征峰,在1585.05 cm-1处对应的Raman峰为石墨特征峰。从图7可见,金刚石的石墨化程度非常小,这主要由于在真空气氛中,金刚石的石墨化转变温度较高;且钎焊过程中金刚石处于高温下的时间较短,金刚石的热损伤很小,金刚石仍保有良好的自身强度和切削性能。

进一步利用摩擦磨损实验考察了机械球磨合金化Cu-10Sn/TiH2,钎料真空钎焊金刚石在切削过程中的主要破损形式,如图8所示。

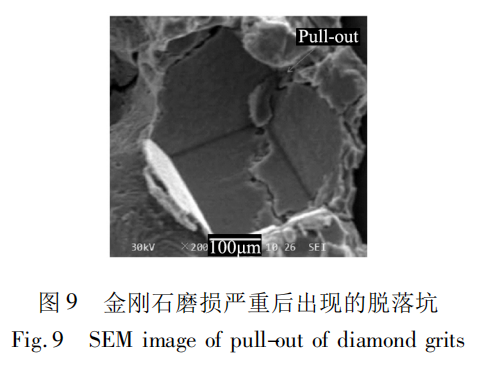

金刚石在切削过程中主要经历了小块破碎、大块破碎以及磨平等正常磨损阶段。这也很好论证了该机械球磨化铜基钎料能有效实现对金刚石的有效润湿和高强度把持。但当金刚石磨损严重失去切削能力后,出现了少数金刚石磨粒脱落的情况,如图9所示。但由于此时金刚石已磨损严重失去切削能力,其脱落不会对磨具的整体切削性能产生不利影响,且磨损严重的金刚石的及时脱落还会对砂轮磨粒的自锐性和保持良好的切削性能是有利的。

4、结论

(1)利用机械球磨化将低成本的CuSn粉末与TiH2粉末进行了合金化处理,制备出了粒径细小、元素分布均匀的活性铜基钎料以用于金刚石的钎焊工艺。

(2)当钎焊温度为920℃,保温时间为12 min时,机械合金化Cu-Sn/TiH2,钎料钎焊的金刚石把持强度高,相对密度可达到97.6%,且金刚石热损伤很小,具有良好切削性能。

(3)钎焊后的金刚石切削过程中主要存在小块破碎、大块破碎、磨平等正常磨损形式,很少出现整颗金刚石过早脱落的情况,金刚石利用率高。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号