【摘 要】纳米碳化硅粉体,具有耐高温,耐磨,耐腐蚀等性能,在特种涂料的应用也越来越多。纳米碳化硅粉体制得红外辐射涂料、耐腐蚀纳米涂料、粉末涂料等特种涂料,具有优良的性能。

【关键词】纳米碳化硅;涂料;陶瓷涂料;纳米涂料;特种涂料

1引言

涂料属于有机化工高分子材料,所形成的涂膜属于高分子化合物类型。作用主要有四点:保护,装饰,掩饰产品的缺陷和其他特殊作用,提升产品的价值。

但是现有的涂料耐污性、耐盐雾性、耐老化性、耐磨性、抗刮伤能力、附着力、抗冷热冲击能差,在很多行业尤其是工业窑炉等领域,需求特种涂料。

将纳米碳化硅粉末用于涂料中,制得红外辐射涂料、耐腐蚀纳米涂料、粉末涂料等特种涂料,具有优良的节能、耐污性、耐盐雾性、耐老化性、耐磨性、抗刮伤能力、附着力、抗冷热冲击能、柔韧性、化学稳定性、抗冲击性,耐强酸、强碱、强氯化剂等腐蚀,同时具有优良的防毒、防霉、阻燃的性能。

2 纳米碳化硅在几种特种涂料领域的应用

2.1 纳米碳化硅粉末涂料

2.1.1一种纳米碳化硅粉末涂料的配方

包括甲组分50-60%、乙组分10-15%和丙组分10-15%。

所述甲组分包括:丙烯酸乳液(纯丙乳液、硅丙乳液、苯丙乳液、醋丙乳液的任意一种或者多种组合)20-25%、纳米碳化硅粉末(粒径≤100nm)15-20%、丁苯橡胶8-10%和改性高氯化聚乙烯树脂1-5%;

所述乙组分包括:长石粉、金刚砂、陶瓷微粉、云母粉、耐高温颜料、碳酸钙、滑石粉、硫酸钡、沥青和白水泥均为1-1.5%;

所述丙组分包括:分散剂、消泡剂、润湿剂、杀菌防霉剂、流平剂、交联剂、润湿剂、增滑助剂、成膜助剂、增稠剂均为1-1.6%和去离子水适量;

2.1.2一种纳米碳化硅粉末涂料的制备方法

步骤一:配料:将所述甲组分、所述乙组分和所述丙组分上的各个配方成分用电子称称得相应的计量;

步骤二:研磨:把所述甲组分、所述乙组分和所述丙组分分别放入到研磨缸内进行研磨,研磨时间为30分钟;研磨颗粒细度为20-25nm,研磨速度为1200转每分钟;

步骤三:反应:把所述甲组分的混料放入反应釜中,升温到80摄氏度;并在700r/min的转速下搅拌20分钟后;再向反应釜中投入所述乙组分,把反应釜升温到130摄氏度,并在1300r/min的转速下搅拌30分钟后,再向反应釜中投入所述丙组分,把反应釜降到100摄氏度,并在1000r/min的转速下搅拌30分钟后,冷却一小时;

步骤四:过滤:将反应釜中的涂料成品通过300目的细目滤网对涂料进行过滤,过滤掉较粗的颜料颗粒;

步骤五:检测灌装:对涂料的各项理化性能进行检测,检测合格后进行灌装。

2.1.3一种纳米碳化硅粉末涂料涂覆后性能

制备的粉末涂料通过静电喷涂工艺涂覆在基材表面后测试其性能显示该粉末涂料的耐污性、耐盐雾性、耐老化性、耐磨性、抗刮伤能力、附着力、抗冷热冲击能、柔韧性、化学稳定性、抗冲击性优良,耐强酸、强碱、强氯化剂等腐蚀,同时具有优良的防毒、防霉、阻燃性能。

2.2 高温工业炉用远红外节能涂料

2.2.1纳米碳化硅系红外辐射涂料的制备方法

2.2.1.1 配料

粉末辐射料混合物 :以(D50 为 50 ~ 500nm,β相)纳米碳化硅 (SiC) 粉末原料的重量份为基准,将纳米碳化硅 (SiC) 粉末原料 40~80 重量份、氧化锆 (ZrO2) 粉末原料 5~30 重量份、氧化铬 (Cr2O3) 粉末原料 5~10 重量份、氧化铁 (Fe2O3) 粉末原料 0~ 20 重量份、氧化镍 (NiO) 粉末原料0~10 重量份、膨润土粉末原料 1~10 重量份和硅灰粉末原料 1~10 重量份混合配制成粉末辐射料混合物 ;

液相混合物:按照水与上述粉末辐射料混合物总重量的重量比为0.5~2∶1,粘结料是粉末辐射料混合物总重量的10%~30%,浆料助剂是粉末辐射料混合物总重量的0.1%~3%,将水、粘结料和浆料助剂混合配制成液相混合物;

2.2.1.2 均质化、细化处理

将得到的粉末辐射料混合物与液相混合物全部充分混合在一起,采用的砂磨机械(包括高速分散机、卧式砂磨机、立式砂磨机或棒销式砂磨机等)进行砂磨均质化处理 ;球料比优选为0.5~1∶1,砂磨均质化处理的时间优选为 2~3 小时。

2.2.1.3 过滤

将砂磨均质化处理后得到的产物过滤 ( 优选使用325~400 目筛网过滤),以自然流下为准,即得到纳米碳化硅系红外辐射涂料。

2.2.2纳米碳化硅系红外辐射涂料的施工方法

纳米碳化硅系红外辐射涂料施工使用非常方便,一般不需对基体进行特殊的改造与检修处理便可进行正常的涂料施工。施工时可先用压缩空气将作业面清理吹扫干净,后喷涂一层喷前处理液,接着机械喷涂施工纳米碳化硅系红外辐射涂料。

机械喷涂时使用压缩空气或氧气瓶 (工作压力 0.4~0.5MPa) 通过喷枪将涂料均匀喷涂在工作面上。涂层厚度一般在 0.1~0.3mm,一般喷涂两次即可。

涂料施工后一般无需烘干,自然干燥24 小时后随烘炉曲线升温即可高温自烧结固化。

2.2.3纳米碳化硅系红外辐射涂料的性能

纳米碳化硅系红外辐射涂料与其它方法制备得到的红外辐射涂料相比,具有以下优点 :

a. 高的法向全发射率 ε,在常温至 1400℃范围内ε始终大于0.85,高温下衰减缓慢。

b. 节能效果显著,可达 15%以上。

c. 粘接性好,在常温到高温的反复使用条件下,能牢固地粘接在基体上,不龟裂、不脱落。

d. 涂料的结构稳定,在中、高温的环境中均适用,施工简单、见效快、安全无污染、使用范围广泛。

2.3 耐腐蚀纳米涂料

2.3.1耐腐蚀纳米涂料的原料

组成为:纳米级二氧化钛粉(金红石型,25nm)36%、氧化铝微粉(50-500nm)18%、硅微粉8%、纳米碳化硅微粉(50-500nm)4%、氮化硼微粉(50-500nm)3%、硅溶胶25%、高岭土5%、分散剂(六偏磷酸钠)0.3%、防沉剂(膨润土)0 .7%;外加占上述原料总重26%的溶剂(去离子水)。

2.3.2耐腐蚀纳米涂料的制备方法:

(1)按上述耐腐蚀纳米涂料的原料组成称取各组分,备用;

(2)将纳米级二氧化钛粉、氧化铝微粉、硅微粉、纳米碳化硅微粉、氮化硼微粉和高岭土混合后进行高速研磨,使其混合均匀,得到组分A;

(3)向溶剂中加入分散剂(六偏磷酸钠),搅拌,使其充分溶解,然后再加入硅溶胶,搅拌混合均匀,得到组分B;

(4)向A组分中加入B组分和防沉剂(膨润土),搅拌混合均匀,制得耐腐蚀纳米涂料。

2.3.3耐腐蚀纳米涂料的使用方法

将制备的耐腐蚀纳米涂料喷涂在基材表面,晾干后,在500~600℃固化1~3h。

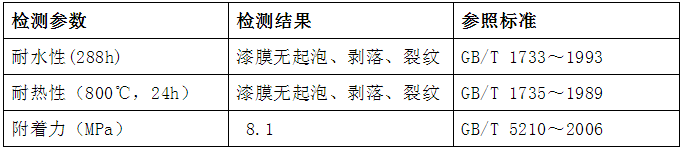

2.3.4耐腐蚀纳米涂料的性能参数

2.4纳米陶瓷防火涂料

2.4.1原料

按照重量份数计算,包括以下组分:醋丙乳液50~60份、水性丙烯酸乳液6~12份、阻燃剂(磷酸三锌酯与聚磷酸铵的混合物)5~10份、硅酸铝纤维8~16份、纳米陶瓷粉末(纳米氧化锆、纳米碳化硅、纳米氟化钙、纳米氮化钛与纳米氧化镁等制备得到)5~10份、超细玻璃微珠12~18份、氧化铝纤维3~6份、润湿分散剂1~3份、增稠剂1~3份、消泡剂0 .2~1份以及去离子水15~25份;

2.4.2纳米陶瓷防火涂料的制备方法

a.按照配方量将润湿分散剂、醋丙乳液、水性丙烯酸乳液、消泡剂加入水中,在300 ~500r/min的转速下搅拌充分混合;

b.向步骤a的混合物中加入硅酸铝纤维、氧化铝纤维、纳米陶瓷粉末与超细玻璃微珠在1000~2000r/min的转速下分散;

C.向步骤b的分散液中加入增稠剂、阻燃剂及消泡剂搅拌均匀,即可。

2.4.2.1 纳米陶瓷粉末的制备方法

a.按照重量份数计算,称取纳米氧化锆60份、纳米碳化硅20份、纳米氟化钙5份、纳米氮化钛3份与纳米氧化镁5份,混合得到纳米原料;

b.将纳米原料配制成悬浮液,向悬浮液中加入衣康酸然后超声搅拌至均匀,再在球磨机上球磨混合均匀,经真空干燥得到原料粉末;衣康酸的加入量与纳米原料的质量之比为7:50。

c.将混合好的原料粉末装入石墨模具中,采用热压烧结工艺进行制备,热压烧结温度为1600℃,保温时间为3小时,粉碎,即得到纳米陶瓷粉末。

2.4.3纳米陶瓷防火涂料的性能

另外,将制备的纳米陶瓷防火涂料涂覆在玻璃上面进行耐温性能测试,涂层厚度为3.0mm,热面温度为800℃,背面温度为201~206℃。说明纳米陶瓷防火涂料,具有很好的隔热效果。

3 总结

近几十年来,随着多个行业对特种涂料需求量的不断上涨,国内外关于特种涂料的应用研究也越来越多。纳米碳化硅粉体,具有耐高温,耐磨,耐腐蚀等性能,在特种涂料的应用也越来越多。

【参考文献】

1 倪成辉 .纳米碳化硅粉末涂料的配方及其制备方法

2 杨筠 李永等 .纳米碳化硅系红外辐射涂料及其制备方法

3王发现 刘鹏等 .一种耐腐蚀纳米涂料及其制备方法

4 李致 .纳米陶瓷防火涂料

作者:陈欣 (湖州源沁新材料有限公司,浙江湖州311300)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号