周 坤 王文健 刘启跃 郭 俊

西南交通大学牵引动力国家重点实验室,成都, 610031

0 引言

钢轨是铁路系统中重要的承力部件,随着我国铁路“高速”、“重载”战略的实施,轮轨间载荷也 大幅增加,波磨、疲劳裂纹、剥落等钢轨损伤也日 趋严重。这些损伤会加剧列车运行时的振动与噪声,甚至对列车运行安全造成威胁,因此 当钢轨损伤达到一定限度时,或者在这些损伤出现之初,就需要对钢轨进行维护。钢轨打磨是世界各国铁路工务部门最常用的线路维护技术之 一,是对钢轨进行修复最有效的措施。通过打磨作业可修复或减轻轨面损伤,预防接触疲劳等钢轨损伤的产生,有效改善轮轨匹配关系,延长钢轨使用寿命,提高列车运行的安全性与稳定性。本文综述了钢轨打磨过程中材料的去除机理,结合打磨参数、打磨磨石特性与打磨工况对材料去除行为进行了分析,根据钢轨打磨模拟实验提出了钢轨打磨效率与打磨质量相互作用的机制,阐明了钢轨打磨对轮轨滚动接触疲劳的影响, 并对钢轨打磨机理研究的发展趋势作了展望。

1 钢轨打磨材料去除机理

1.1 钢轨打磨方式

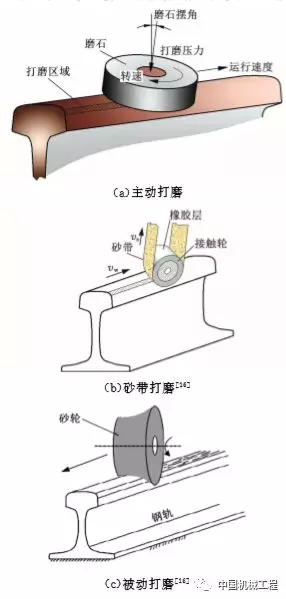

钢轨打磨是使用磨具对钢轨进行材料去除的过程,按照磨具的类型、磨具与钢轨的接触形式, 钢轨打磨可分为主动打磨、砂带打磨和被动打磨。

图1 钢轨打磨示意图

随着近年来我国高速铁路的快速发展,高速打磨技术也被广泛应用到高速铁路的钢轨维护工作中。当前最先进的高速铁路打磨方法是德国 Vossloh公司的被动式高速打磨技术,我国于2013年在京沪线上试用该公司的高速打磨列车, 打磨效果良好。高速打磨技术采用的是被动打磨方式,通常用于预防性打磨策略,当钢轨表面疲劳裂纹扩展到一定程度时即予以消除,原则上钢轨通过总重为300⁓500GN时打磨一次,最长间隔 时间 不 宜 超 过2年,单 次 打 磨 量 为0.005⁓0.1mm,一条高速铁路每年通常需要进行2⁓3 次打磨作业。采用此种打磨方式能有效减少高速 铁路钢轨的滚动接触疲劳。与主动打磨相比,高 速打磨单次打磨量小,打磨作业更加频繁,比较适 合在行车密集的线路作业,更有利于控制钢轨波 磨。高速打磨列车作业速度一般为60⁓80km/ h,单条线路的打磨作业时间通常在1h以内,打 磨作业时不需要专门封闭轨道,其工作效率为主 动打磨的3⁓5倍,对钢轨造成的损伤也比较 小。三种打磨方式各有特点,打磨效果和针对的线路也有所不同,表1列出了这三种打磨方式各自的特点。不论采用何种方式进行打磨作业,钢 轨与磨具界面存在复杂的材料去除行为和摩擦学 行为,且打磨受多个参数的影响,同时钢轨与磨石 处于开放环境中,受外部条件影响较大,因此对钢 轨打磨材料去除机理的研究将有助于进一步优化 钢轨打磨技术。

表1 三种打磨方式作业特点比较

1.2 钢轨打磨材料去除模型

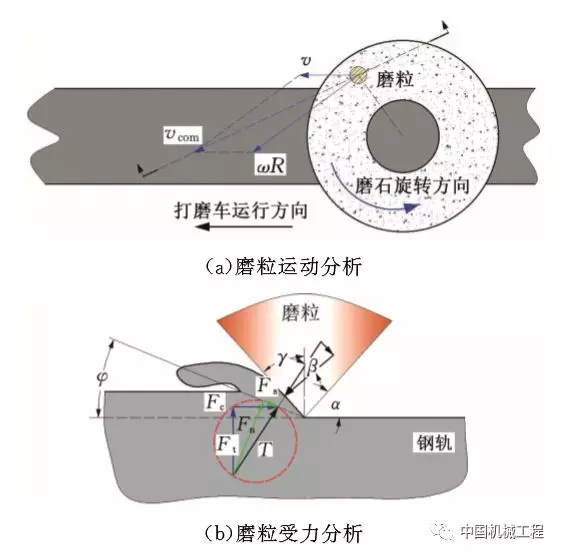

钢轨打磨过程中,处于磨石端面的磨粒对钢 轨进行切削,因此从单颗磨粒切削入手,分析单颗 磨粒对钢轨材料的去除作用,然后扩展到整个磨石的磨削过程,就可以对钢轨打磨过程中钢轨材 料的去除过程进行全面而深入的研究。

打磨作业过程中,钢轨表面波磨会使得打磨压力产生波动,这种压力波动会对钢轨打磨质量产生很大影响。通过数值仿真可以直观地分析这种情况下的打磨压力波动行为,研究表明,随着轨道不平顺幅值和波长的增大,打磨压力波动有 增大的趋势;随着打磨列车运行速度增大,打磨压力波动变小,适当提高打磨小车垂向刚度、减小打磨单元质量,有利于减小压力波动、提高钢轨打磨 的稳定性。如图3所示,打磨过程中,磨粒与钢轨 的接触弧长是评价磨石磨削能力的重要参数,随 着磨石转速的增大,接触弧长度先减小后增大;随着打磨列车运行速度提高,接触弧长度减小。 接触弧长增大意味着磨粒切削过程加长,打磨效 率有所提高。如图4所示,钢轨打磨过程中,磨粒 的运动由两部分组成,即随着磨石的转动而转动和随着打磨列车在钢轨上的移动而移动,磨粒的运动为两部分的矢量和,在磨粒运动分析的基础上可以计算得到整个磨石消耗的功率。利用有限元仿真可以更加直观地表达磨粒切削过程中钢轨材料的去除过程,即先仿真打磨过程中单颗磨粒的切削过程,并分析切削过程中单颗磨粒几何形状、切削深度、负前角对钢轨材料去除行为的影响,然后再由此推展到整个磨石打磨的材料去除过程。

图3 考虑打磨列车动态性能的磨粒接触弧长模型

图4 磨粒受力与运动分析示意图

1.3 钢轨打磨温度场

钢轨打磨过程中钢轨与磨石界面会产生很高的温度,过高的温度会烧伤钢轨甚至产生马氏体白层,白层的产生会使得钢轨表面硬度增大。通过分析打磨产生的磨屑发现,打磨过程中的高温 使得钢轨产生剧烈的氧化反应,因此对钢轨打磨温度场进行研究是提升钢轨打磨质量最重要的环节。在不影响打磨作业效率的情况下,适当提高打磨列车行车速度或者增大砂轮尺寸可以降低打磨温度;随着打磨功率增大,打磨温度会持续升高;磨头数量增多时,打磨温度不仅升得快,而且最终温度更高。钢轨打磨温度与钢轨表面质量之间存在着紧密的联系,通过研究打磨温度与钢轨发蓝、白层现 象的产生之间的关联可以指导现场钢轨打磨参数的选取,以避免钢轨表面发蓝现象的产生,提高钢轨打磨质量。。在研究打磨温度场的基础上,今后的打磨作业应该通过不断优化打磨参数以避免打磨温度过高,在钢轨表面产生过度烧伤现象。

1.4 打磨参数对钢轨材料去除的影响

钢轨材料去除过程中,钢轨打磨质量和打磨效率受多个打磨参数的影响,如何确定合适的打磨参数对提高钢轨打磨作业水平具有重要意义,如果打磨参数设置不当,有可能会烧伤钢轨或者硬化层。 因此近年来利用钢轨打磨试验机来模拟钢轨与磨 石间的相互作用成为最为关键的研究方向之一。 打磨作业时磨石的转速为3600 min/r,然而 打磨转速对钢轨材料去除行为存在很大的影响, 研究这一影响机制对合理选择磨石转速具有指导 意义。随着转速的增大,钢轨 磨石界面间的摩擦力减小,摩擦因数减小,钢 轨试样材料去除量增加,打磨后钢轨表面硬度和 塑性变形层厚度增大,而表面粗糙度减小。磨石粒度对钢轨材料去除行为和磨削力同样存在很大影响,随着磨石粒度增大,磨石与钢轨界面间 的摩擦力增大,这也造成打磨温度的升高。另外,增大打磨列车作业速度有助于减轻钢轨表层损 伤。现场钢轨打磨过程中施加在磨石上的压力是由电机功率决定的,增大打磨压力会提高钢轨材料的去除效率,但打磨压力的增大会使得打 磨后钢轨表面质量变差,主要表现为钢轨表面粗 糙度、硬度增大,塑性变形层和白层厚度增加。 通过钢轨打磨模拟实验分析打磨参数是研究钢轨打磨的基础,在探明钢轨打磨机理的同时还能为 现场钢轨打磨参数选取提供一定的理论依据。

1.5 打磨磨石对钢轨材料去除影响

打磨磨石作为磨削钢轨的磨具,直接关系到钢轨打磨效率和打磨质量以及磨石的使用寿命。 在选择磨石类型时,要同时考虑磨石特性:磨 料成分、结合剂、磨石粒度、磨粒硬度。磨粒的主要性能应包括:①金属切削能力强;②抗磨损能 力高;③中高硬度水平(避免磨粒磨钝)。目前打 磨磨石最常用的磨粒为刚玉(棕刚玉和锆刚玉)。 如果采用硬度较大的打磨磨石,磨石的使用 寿命会延长,但是因为磨粒很难破碎,长时间的磨削会使得磨粒变钝,导致钢轨材料去除量小;如果选用硬度较小的磨石,钢轨材料去除量大,但磨石使用寿命短,这会增加作业成本,而且作业过程中(天窗时间内)频繁更换磨石会影响打磨作业效 率。因此要在保证钢轨材料去除量的基础上尽量延长磨石使用寿命,另外,打磨磨石对钢轨打磨质量的影响也是必须要考虑的方面。今后科研工作者还需针对我国钢轨特点对打磨磨石进行全面而系统的研究。 当前我国打磨磨石主要从国外引进,而各国铁路钢轨的硬度存在差异,钢轨的硬度对打磨效率和质量会产生直接影响,如果钢轨打磨列车所设定的作业技术参数不变,当轨道上所铺设的是硬度相对较低的普通碳素钢钢轨时,打磨过程中 钢轨材料去除量要大于硬度较高的轨头淬火钢轨 的去除量。根据目前掌握的观测结果和作业经验,一般情况下只要打磨列车所安装的打磨磨 石质量可靠、无严重磨损、硬度范围正常(布氏硬度值为240⁓380)的钢轨,硬度差异对打磨车的 作业效率不会产生很大的影响,但其具体影响还 需进一步研究。

1.6 不同打磨工况下钢轨材料去除行为

钢轨打磨过程中,钢轨和磨石处于开放的环境中,外部环境对钢轨打磨作业影响比较大,钢轨打磨列车可在雨天和灰尘严重的条 件下作业,但是目前对于雨天打磨作业还没有比 较全面的研究,水介质的存在会降低磨石波动幅 度,但打磨量较干态条件下打磨量减小12.3%,同 时打磨后钢轨表面粗糙度更小。由于打磨会产生很高的温度,在有水介质存在的条件下可能 会使得钢轨发生淬火反应,这会进一步使得钢轨表面产生硬化层,因此今后应该对水介质作用下 的钢轨打磨进行深入的研究。

当前我国高速铁路大部分都是采用无缝钢轨,无缝钢轨可以极大地提高列车运行的平稳性。 打磨钢轨焊接接头可以有效降低钢轨的不平顺 度,这也是现场钢轨打磨的重要部分,但是接 头处的材料组成及物理性能与钢轨材料有很大不同,打磨更容易产生烧伤,在接头表面产生发蓝现象,今后对于焊接接头的打磨研究应该更加 细致,防止在焊接接头处打磨产生热裂纹等损伤。 此外,我国铁路分布广泛,从南到北、从东到 西,具有许多特殊服役环境(高寒、高温、高湿、多风沙等复杂气候条件),在这些环境下打磨时,打磨作业效率和质量还不得而知,这是我国钢轨 打磨技术发展必须应对的问题,今后应开展更多特殊工况下的钢轨打磨试验。

2 钢轨打磨质量与打磨效率相互作用机制

经过多年的打磨实践,科研人员总结了针对 我国铁路的钢轨打磨时机、周期、技术要求、作业 要求和验收标准,初步形成了我国钢轨打磨技术标准。我国钢轨打磨作业验收项目包括:钢轨廓 形、波磨形式、打磨带宽度、打磨深度、钢轨表面粗糙度、钢轨发蓝情况、打磨砂轮起落部位的砂轮磨痕。

根据打磨参数对钢轨材料去除量的影响结果可知,要想增加打磨量,就要尽量增大磨石转速和打磨压力(打磨功率)或降低打磨列车行车速度,但是当打磨转速和打磨压力过高时,或打磨列车行车速度过低时,会烧伤钢轨甚至在钢轨表面产生白层、塑性变形层,这反而给钢轨造成了“预疲劳”,因此打磨量与打磨质量是相互竞争的关系,如何平衡两者的关系是今后应该深入研究的内容。研究表明,打磨压力过大或过小都达不到良好的打磨效果:打磨压力过大时打磨量虽然充足,但打磨后钢轨表面质量较差;打磨压力过小时,虽 然钢轨表面质量良好,但打磨量不能满足要求。另外,钢轨的不同顶部半径下对应的最优的打磨 压力也不同。今后应该继续根据打磨效率与打磨质量相互作用机制,对打磨参数进行优化,以提高钢轨打磨作业效果和经济性。

3 打磨对轮轨接触疲劳的影响

打磨除了能有效减轻钢轨侧磨,最主要的目的是控制钢轨滚动接触疲劳。打磨对控制钢轨接触疲劳的作用可以分为打磨过程中和打磨后。打磨过程中,打磨磨石可以有效地去除钢轨表面的接触 疲劳,减小列车通过时的振动和噪声。另外, 打磨产生的磨痕也会对轮轨滚动接触疲劳产生很大影响。当前钢轨打磨分类较多,根据打磨时间和打磨目的的不同,钢轨打磨可主要分为:预打磨、修复性打磨、预防性打磨。钢轨打磨技术的诞生阶段,主要是对钢轨进行修复性打磨。修复性打磨是指钢轨表面产生缺陷以后,对钢轨进行打磨作业,清除钢轨疲劳裂纹、波磨、剥落、肥边等缺陷。自20世纪80年代开始,预防性打磨逐渐开始应用到各国铁路工务部门。预防性打磨是指对钢轨进行周期性打磨,对钢轨廓形进行修复,使得钢轨表面疲劳裂纹在萌生阶段就予以消除,可以很好地控制钢轨滚动接触疲劳裂纹的 扩展。现代铁路钢轨维修工作包括:钢轨廓形修复、钢轨病害清除、选择与运输条件相匹配的钢轨等级、钢轨焊接、涂油润滑、轮轨间摩擦条件的调整等,其中钢轨打磨是修复钢轨廓形和清除钢轨病害的主要手段。但是目前如何将钢轨打磨与 其他的钢轨维修工作结合起来对钢轨进行全方位的维护,既保证良好的轮轨间接触条件,又延长钢轨寿命,是亟待解决的问题。在钢轨打磨方式中, 还存在着钢轨铣磨的方式,钢轨铣磨是德国、奥地利采用的钢轨维修方式,经过多年的探索与研究,已经在清除钢轨病害方面取得不错效果,今后是否引进该技术并将钢轨铣磨整修运用到现有钢轨维护作业中也是值得研究的一个问题。

4 展望

本文介绍了钢轨打磨材料去除机理、钢轨打磨质量和打磨效率、高速铁路钢轨打磨技术现状, 以及打磨对轮轨滚动接触疲劳的影响。根据钢轨 打磨试验给出了打磨残余应力的部分数据:打磨会在钢轨表面产生残余拉应力,且残余应力值随着打磨压力增大而增大。今后钢轨打磨技术研究应考虑以下四个方面。

( 1)研发针对我国钢轨的打磨磨石。主要从磨料成分、结合剂、磨石粒度、磨粒硬度等方面入手,以提高打磨作业效率和质量,提升打磨经济性。

( 2)研究特殊工况下钢轨打磨材料的去除行为。研究水介质、低温、焊接接头等条件下钢轨材 料的去除行为,对比分析这些工况下打磨效率和 打磨质量与常温干态下打磨的异同,为特殊工况 下钢轨打磨作业提供参考。

( 3)进一步分析打磨对轮轨滚动接触疲劳的影响。打磨可能会在钢轨表面产生白层、残余应 力等“预疲劳”,这些由于打磨产生的损伤对轮轨滚动接触疲劳的影响还未知,今后应该对此作深入细致的研究。

( 4)钢轨打磨技术与其他钢轨维护措施相结合。在钢轨维护措施中,应该同时考虑钢轨打磨、 钢轨涂油、摩擦改进等技术。综合采用这些钢轨 维护措施,既能保证延长钢轨使用寿命,又能保证良好的轮轨接触状况,以此可以大幅提升铁路部门的经济效益。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号