现代商用飞机“飞得更高、更快和更安静”的需求,对发动机的动力和效率提出了新的要求。为了提高航空发动机的推重比和降低燃料消耗,除了进行先进的结构设计以外,还必须采用先进复合材料。除了目前在航空发动机风扇叶片和机匣上等部位采用的树脂基复合材料之外,陶瓷基复合材料(CeramicMatrix Composite,简称CMC )也在航空发动机上具有较大的应用前景。

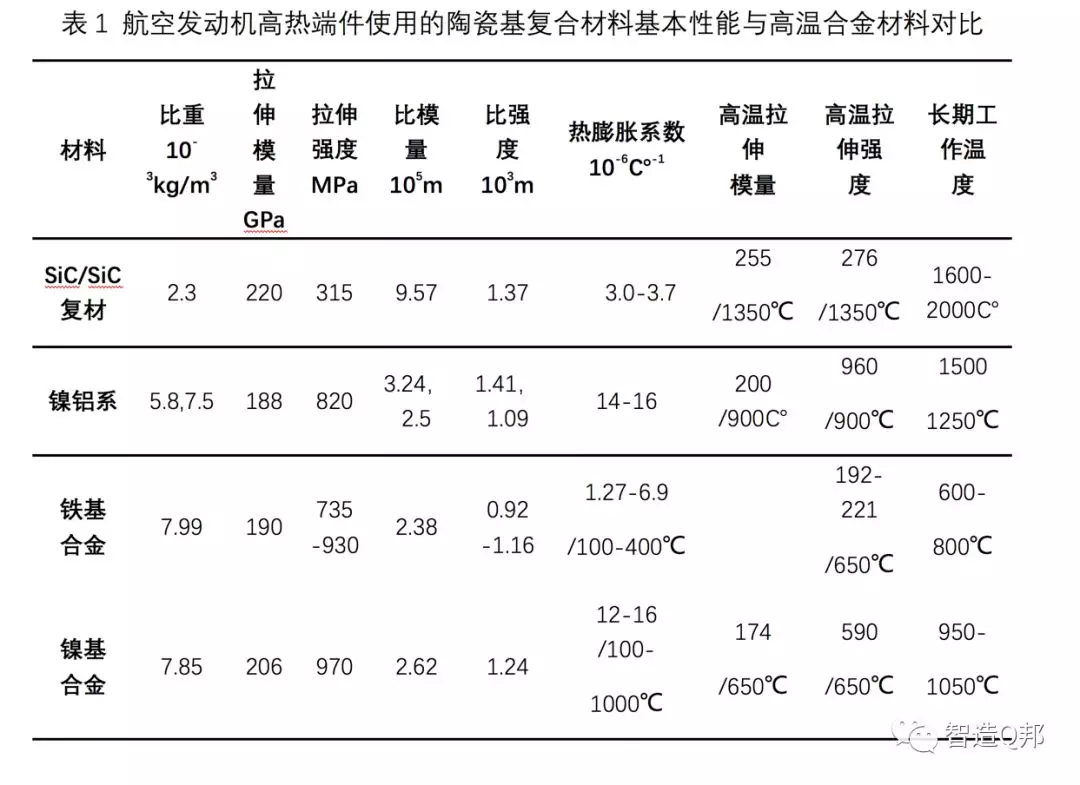

CMC是由高性能纤维和陶瓷基体组成,陶瓷基体可为氮化硅、碳化硅等高温结构陶瓷。CMC具有密度低、硬度高、热稳定性能优异及化学耐受性强等突出特点,其密度仅为高温合金的1/3,强度为其2倍,能够承受1000°~1500℃的高温(比高温合金高200~240℃),且结构耐久性更好。同时,CMC固有的断裂韧性和损伤容限高,适用于燃气涡轮发动机热端部件,并能在较高的涡轮进口温度和较少的冷却空气(大于1300℃)下运行,发动机效率和耗油率明显改善。同时可大幅降低冷却结构和冷却介质,甚至可取消冷却结构设计,进而有效提升发动机工作稳定性和使用寿命。目前在航空发动机中应用的镍基高温合金可用CMC来替代,其能够承受2700℉的高温,且不需要环境障涂层这种特殊设计的陶瓷涂层。

陶瓷基复合材料在航空发动机方面潜在的应用主要有发动机燃烧室及内衬,涡轮外环、涡轮转子叶片、导向叶片、喷管鱼鳞片、加力燃烧室等。其中,CMC高压涡轮转子叶片的研制,代表了当前CMC技术发展与应用的最高水平,是“发动机高温结构材料的技术制高点”。

国外在陶瓷基复合材料在航空发动机上的研究时间较长,成果较多。美、俄、英投入巨大人力物力,力争占领以SiC/SiC复合材料为代表的先进武器装备材料技术制高点。如美国航空航天局(NASA)在“超高效发动机技术”(UEET)项目下,开发CMC发动机热端结构,能承受涡轮进口温度1649℃,冷却需求量比同类高温合金部件减少15%~25%。因此,发动机制造商高度重视CMC技术开发,努力将该材料引入过渡件、燃烧室内衬、喷管导向叶片甚至涡轮转子件等热端部件。

CFM公司在LEAP-1A民用涡扇发动机上配装了陶瓷基复合材料制备的高压涡轮罩环,装配该发动机的空客A320neo飞机已于2015年5月19日成功完成了首飞,表明CMC在航空发动机热端部件应用取得了新突破。作为CFM公司的50%投资方,美国通用电气公司(GE)自2015年以来还在F414军用涡扇发动机上,验证了CMC低压涡轮转子叶片的耐高温和耐久性能,并在GEnx民用涡扇发动机的高压涡轮叶片和燃烧室上开展了一系列试验,进一步验证了CMC在发动机热端部件的应用潜力,彰显了CMC在未来军民用航空发动机的广泛应用前景。

我国在连续纤维增强碳化硅陶瓷基复合材料研究方面起步相对较晚。近年来通过国家项目的支持,目前国内相关高校和研究单位在航空发动机用连续纤维增强碳化硅陶瓷基复合材料和构件制造技术方面已取得可喜的技术突破,形成了较为完备的CVI和PIP工程化制造技术体系。

北京航空制造工程研究所采用聚合物浸渍裂解法(PIP)成功制备出适用于航空发动机高温部件的Cf/SiC复合材料,其密度为1.839/cm3。在发动机典型工作温度1200℃条件下,通过本工艺制备Cf/SiC材料的弯曲强度高达712MPa,略高于材料的室温弯曲强度(641MPa)。

目前国内已经突破第二代SiC纤维和SiC/SiC复合材料研制关键技术,具备了构件研制和小批量生产能力,但在工程产业化方面与西方发达国家尚存在明显差距。根据西北工业大学张立同院士2003年1月发表在《航空制造技术》上的《新型碳化硅陶瓷基复合材料的研究进展》,“我国高推重比航空发动机的研制对陶瓷基复合材料也提出了需求,CMC-SiC燃烧室浮壁模拟件和尾喷管调节片构件已分别在发动机试验台和发动机上成功地进行了初步验证”。

根据《中国航天报》2014年5月的报道,中国航天科技集团公司六院11所研制生产的陶瓷基复合材料喷管首次参加地面试车,顺利通过了发动机方案验证。

根据中国商用航空发动机公司研究员2014年发表在《航空制造技术》的《商用航空发动机陶瓷基复合材料部件的研发应用及展望》,我国商用航空发动机处在追赶先进的研制阶段,不远的将来,也将推出装配具有自主知识产权CMC部件的国产长江系列商用航空发动机。

由此可见,我国航空航天发动机产业对SiC陶瓷基复合材料的研制正在稳步推进。SiC陶瓷基复合材料与SiC纤维应用前景值得期待。

作者简介:王新筑:重庆大学航空航天学院副教授,硕士生导师,英国利物浦大学访问学者,博士毕业于哈尔滨工业大学航天学院复合材料与结构研究所。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号