硬车(以车代磨)是指用车削的工艺方法作为淬硬钢的最终加工或精加工。通常,车削只是淬火前进行的粗加工。直到20世纪90年代前,淬火后的精加工还只能采用磨削工艺,而车削也只能加工硬度不大于 HRC55的工件。

随着高硬度切削材料和相关机床的发展,如采用PCBN刀具、陶瓷刀具或新型硬质合金刀具在新型车床或车削加工中心上对淬硬钢进行车削,其加工质量可以达到精磨的水平。大多数硬车的应用是替代磨削,目前,车削的硬度极限可达到HRC68,在发达国家硬车技术已被普遍应用,可加工各种零件,是代替磨削的经济性加工工艺。

硬车的关键技术

硬车加工时,由于材料硬度大,切削力和切削温度高,影响刀具使用寿命。这就要求作为硬车削的刀具耐热性和耐磨性要好;同时机床系统必须有足够的系统刚性和精度。

1. 刀具材料

涂层硬质合金刀具是在硬质合金刀具上涂覆一层或多层耐磨性好的TiN、TiCN、TiAlN和Al2O3等,涂层的厚度为2~18mm。涂层的作用能够降低摩擦,减少切削热的生成;热传导系数低,能减弱对刀具的热作用。涂层硬质合金刀具与硬质合金刀具相比,无论在强度、硬度和耐磨性方面均有了很大的提高,例如:加工硬度在HRC45~55的工件时,涂层硬质合金刀具可高速车削。

陶瓷刀具具有高硬度、高强度、耐磨性好、化学稳定性好、摩擦系数低且价格低廉等特点,切削速度可比硬质合金提高2~5倍,特别适合高硬度材料的加工、精加工以及高速加工,可加工硬度HRC60以下的各类淬硬钢和硬化铸铁。常用的有氧化铝基陶瓷、氮化硅基陶瓷、金属陶瓷等。

立方氮化硼(CBN)的硬度和耐磨性仅次于金刚石,具有极好的高温硬度。与陶瓷刀具相比,其耐热性和化学稳定性稍差,但冲击强度和抗破碎性能较好,现普遍用于淬硬钢(HRC50以上)、珠光体灰铸铁及冷硬铸铁等的加工中。与硬质合金刀具相比,其切削速度可提高一个数量级。聚晶立方氮化硼(PCBN)是由CBN微粉与少量粘结相(Co、Ni或TiC、TiN、Al2O3)在高温高压下烧结而成,具有硬度高、耐磨性好、抗压强度高及耐冲击韧性好,适用HRC60以上淬硬钢的切削加工和高精度的加工。

通常,CBN适合加工硬度大于HRC55的淬硬钢工件,PCBN刀具适合工件硬度高于HRC60的加工,对于硬度小于HRC50的淬硬钢工件选用陶瓷刀具更为合适。陶瓷刀具材料的成本低于CBN,我国陶瓷刀具技术已较完善,刀片性能也较可靠。新型硬质合金及涂层硬质合金刀具材料的抗弯强度和冲击韧性比CBN和陶瓷材料要高,价格又低,可用于加工硬度为HRC40~50的淬硬钢工件。

2. 切削用量与切削条件

切削用量选择是否合理,对硬车削影响很大,工件材料硬度越高,其切削速度应越小。硬车削精加工合适的切削速度为50~200m/min,常用范围为100~150m/min。当采用大切深或断续切削时,切速应保持在50~100m/min,通常切深为0.1~0.3mm;当加工表面粗糙度要求高时,可选小的切削深度,进给量通常选择0.025~0.25mm/r,具体根据表面粗糙度数值和生产率要求而定。由于PCBN和陶瓷刀具材料的耐热性和耐磨性好,可选用较高的切削速度和较大的切削深度以及较小的进给量。而切削用量对硬质合金刀具磨损的影响比PCBN刀具要大些,故用硬质合金刀具就不宜选用较高的切削速度和切削深度。

3. 硬车削机床

车削淬硬钢与车削非淬硬钢相比,切削力将增加50%以上,切削所需功率增加2倍左右,所以硬车削对机床提出了更高要求,如系统刚性、功率等。

为了使表面质量与磨削的质量相媲美,主轴的径向和轴向振动必须保持在2mm以内,还应具备数字线性测量系统和良好的温度补偿性能(m级补偿),必须避免爬行。机床本身的主轴系统除了要保证高强度以外,还应有高转速,充分发挥PCBN或陶瓷刀具的性能优势,这样才能保证连续生产的加工精度和高效率的要求。

硬车削的经济性

汽车制造业的大多数零件是在热处理后进行最终精度或形状的加工,硬车削正作为替代磨削的一种经济性方法在普及。目前,国外越来越多的企业已认识硬车削的优点,而国内还是以磨削的方法为主,主要是由于刀具(如PCBN)的成本问题,使很多企业仍把它看作为一种昂贵的工艺。

1. 加工效率高

硬车削所用刀具(PCBN)的成本比传统车刀一般高10~20倍,但与磨削相比,硬车削比磨削具有更高的加工效率。硬车削往往采用大切削深度、高的工件转速,其金属切除率通常是磨削加工的3~4倍;其所消耗的能量也只有磨削的1/5,每个零件的刀具成本低于磨削。另外更换砂轮一般需要30min或更长时间,硬车削换刀能在两分钟之内完成,并且不需要修正砂轮切削轮廓,没有更换、修正砂轮必需的生产时间的损失,机床的利用率要高。

2. 设备投资少,维护费用低,适合柔性生产要求

在生产率相同时,车床的投资只是磨床的1/3~1/10,其辅助系统费用也较低。车床本身就是一种加工范围广的柔性加工方法,对于多品种小批量生产而言,采用现代CNC车床,利用配备的多种刀具转盘或刀库,硬车削无需要其他特殊装备,很容易实现多种不同工件之间的加工转换,并且工件装夹快速。另外与磨削相比,硬车削能更好地适应柔性化批量生产要求,采用车削加工时一次装夹可完成多种表面加工(如车外圆、车内孔、车槽及端面等),因此其辅助时间短,加工表面之间的相对位置精度高。相比之下,磨削则需要多次安装或多工序生产。

3. 硬车削可使零件获得良好的表面加工质量

虽然磨削在相对较高的进给率下能够得到良好的表面光洁度,但用PCBN刀片硬车削能以明显更高的金属切除率获得同等或更好的表面光洁度。硬车削中生产的大部分热量被切屑带走,不会产生像磨削加工的表面烧伤和裂纹,具有优良的加工表面质量,有精确的加工圆度,能保证加工表面精度。

4. 硬车削是洁净加工工艺

硬车削是通过从工件上“剥”软化的切屑来有效地去除金属(见图1 )。在大多数情况下,硬车削无须冷却液,而使用冷却液会给刀具寿命和表面质量带来不利影响。因硬车削是通过使剪切部分的材料退火变软而形成切削的,若冷却率过高,则会减小由切削力而产生的这种效果,从而加大机械磨损,缩短刀具寿命。这有助于消除使用冷却液引起的破坏环境的问题,降低废液的处理成本。同时,硬车削可省去与冷却液有关的装置,降低生产成本,简化生产系统,形成的切屑干净清洁,比磨削容易回收处理。

硬车削的应用

1.硬车机床介绍

国内某企业,因生产需要于2007年新进口瑞士Kummer Freres公司的K250型前面上料式六角NC车床,设备功率为16.6kVA,占地面积为3.2m×4.2m。该机床采用直线电机驱动,加速度达10 m/s2,坐标轴行程为250mm×100mm,快移速度达60m/min,主轴的转速最大为12 000r/min。其优点在于NC的精度实现了0.01mm,能够高速进行高精度加工。其工作原理是:固定工件的主轴箱可在顶梁导轨上纵向运动,也可作Z向进出运动(即被加工零件可前后左右移动)。如图4所示,刀架设于机床正前方,可以上下运动。主轴箱左右移动使用的是两个直线电机驱动,被分成两部分驱动的主轴箱,如果两个直线电机一起工作,主轴的前后位置不变。而如果只有右侧电机工作,主轴箱与主轴就会受到斜向45°设计的导轨的支撑,从而主轴箱沿前后方向移动,运动部分质量仅占机床总重的2.5%,机床的稳定性很好。

2.加工零件及工艺参数

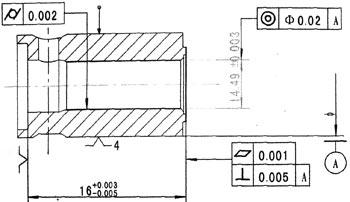

该公司加工零件为一个套筒,原来都是采用磨削的方式进行,由图5可见此零件需要加工中孔和端面。采用磨削时,磨床为进口四工位磨床(粗、精磨中孔和粗、精磨端面,4个磨头),以此来保证精度要求。该磨床价格约为600万元,占地面积为4.4m×5.4m,工艺为:机加工-热处理-磨削。

Kummer Freres公司的K250车床到货后,采用PCBN超硬刀具“以车代磨”的加工工艺为:粗加工-热处理-精加工(硬车)。PCBN刀具具有极高的硬度及红硬性,可使被加工的高硬度零件获得良好的表面粗糙度。此类零件材料为GCr15,淬火后硬度为HRC60~62,孔精度为IT4,表面粗糙度Ra≤0.1mm。新工艺可大幅度提高加工效率,降低加工成本:原采用磨削工艺,节拍为65s/件;现采用PCBN刀具车削(切削参数V=60 m/min,f=0.025mm/r,ap=0.1mm),节拍为35s/件,此外,分摊到每个零件的加工成本也有下降。

可见,硬车在设备投资、占地面积及加工效率等方面都比磨削更具有优势。

硬车削的发展

在德国等发达国家的汽车工业中,多种轴类、套类零件大多采用硬车工艺,收到良好效果。因该项技术要求机床、刀具、工装及工艺应有最佳组合,且对硬车效果的宣传推广不够等原因,我国硬态车削工艺的应用还不够广泛。目前,只有少数企业在CNC车床上对淬硬轴承环、齿轮内孔与端面以及量刃具等零件进行加工,并也达到了磨削效果,提高了加工效率。

现在大多数硬车削应用还都将重心放在用来替代磨削,随着技术的进步,将硬车削和磨削结合在一台机床中,如STUDER的车磨复合机床,将会越来越多。未来,硬车削以其鲜明的经济性必将成为制造领域中重要的发展方向之一,而“车磨复合”也将是制造领域中重要的发展方向之一。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号