摘要 本文论述了陶瓷CBN砂轮修整的重要性,对修整的整形和修锐两个步骤进行了评述。使用电镀金刚石滚轮对用于数控磨削凸轮轴的高速陶瓷CBN砂轮进行了修整 工艺的实验研究,得出了滚轮与砂轮的速差是影响修整效果的重要因素,顺修的修整效果优于逆修方式。顺修时速差不能过小,否则容易造成磨削振纹。必须使用逆 修的场合,速差不能过大,建议对砂轮采取降速修整。根据实验结果,得出了速差的合适范围——顺向修整速差不能小于1l m/s,逆向修整速差不能大于95 m/s;滚轮相对砂轮纵向走刀速度推荐使用600 mm/min。在此参数范围内修整出的砂轮,用于磨削冷激铸铁凸轮轴凸轮,表面粗糙度为0.63 bum,凸轮桃尖部无振纹、麦穗纹及单斜纹,质量达到了工件的技术要求。

概述

陶瓷结合剂CBN砂轮Jl+泛应用于汽车、摩托车发动机,船用发动机,内燃机制造行业的曲轴、凸轮轴等关键零部佴:的高效精密数控磨削加工。 上个世纪90 年代,出现了Tj序集成的CBN数控fHl轴磨床,实现了一次装夹即可完成f}ff轴主轴颈和连杆轴颈的全部磨削。日本TOYODA、德困JUNKER、 德国NAXOS—U—NION、美国LANDIS等生产的此类数控磨床均使用高速陶瓷CBN砂轮,磨床的最高使用速度达200nl/s。德国 WINTER、WENDT,奥地利的TYROLIT等公司,砂轮的使用速度都在120 m/s以上,最高使用速度可达160 m/。i、高速机床的发展要7于发相应的高速砂轮。

我同于上世纪90年代中期开始凸轮轴加r用陶瓷CBN砂轮的制造,在使用速度60 m/s的国产磨床上使用,其高速高效的特点未能有效发挥。本世纪初随着高速数控磨床的不断引进,国内研制的CBN砂轮使川速度达到80?n/s~125 m/s,在凸轮轴加工中得到应用,显示.iLll;自动化程度高、加工效率高、加工工件质量稳定等明显优点,为陶瓷CBN砂轮推广应Jl抖J-下良好基 础。

陶瓷CBN砂轮以其优良的磨削性能和磨削表面质量,在高速、超高速磨削、难加J:材料的高性能磨削、高效成型磨削等加一T:领域获得了广泛应 用。在磨削过 程中,由于磨削力和磨削区域高温、粘附等作用,砂轮1j作表面的磨粒会逐渐钝化;同时,砂轮工作表面的磨粒会冈不均匀磨损而失去正确的原始 JLY.I#5HL;lkggb,由于高速磨削的磨屑非常细小,很容易堵塞砂轮]二作表面空隙。为使CBN砂轮始终保持良好的磨削状态,在磨削过程中必须 对砂轮进行修整。这个问题已成为CBN@ger,jzttj领域中.个相当重要的研究课题。

CBN砂轮的修整町分为整形和修锐两个步骤。整形是通过改变砂轮的宏观形状,使砂轮达到要求的几何形状和尺寸精度,并使磨粒尖端微细破碎形成 锋利的磨刀; 修锐则是通过去除砂轮磨粒问的结合剂,使磨粒frll出结合剂表面,彤成必要的容屑空间,使砂轮具有最佳磨削能力。根据具体情况,整形和修锐可统一进行或 同时完成,也可分步进行。

本文评述了陶瓷CBN砂轮的修整方法,并在此基础上对用于数控磨削凸轮轴的高速陶瓷CBN砂轮进 行了修整:r艺的实验研究。

1 高速陶瓷CBN砂轮修整方法

超硬磨料砂轮的修整方法很多,相关学者也进行了大量探索和研究,但由于所用磨料是迄今为止硬度最高和次高的物质,所以至今还没有很好地解决超硬磨料砂轮的修整问题,制约了超硬磨料砂轮在实际生产巾推广应用。

1.1陶瓷CBN砂轮的整形方法

陶瓷CBN砂轮的整形方法较多,常川的有车削整形法、滚压整形法、磨削整形法等,近年来义m现了激光整形法。

(1)车削整形法

车削整形法是采用单颗粒金刚行笔或金刚石修整片等整形r具1:削砂轮,以达到整形l l的。采用单颗粒金刚石笔修整陶瓷结合剂CBN砂轮后,由丁.容J泻空间较小,切削刃较宽,磨削刃不锋利,修m的砂轮磨削T件时,容易Hl现烧伤或振 纹,l天i此必须J帅|1石对修整后的砂轮表面进行合理修锐,

会刚石片状修整器整形采川粉术冶金方法将小粒度金刚石颗粒同结在硬质合命幕体I:,制成片状修整器。用金刚石片状修整器修整CBN砂轮的优点 是费用较低, 且片状修整器磨损后性能变化不大,整形时可以采用较大的修整进给量而不会增大修整后砂轮的表面粗糙度,与金刚右笔整形相比具有明黟的优势——但车削整形仅 能于加T要求不太高的场合.

(2)滚压整形法

滚压整形法是利用旋转的砂轮和滚胝轮之间的相对滚动,压裂砂轮的结合剂桥,使磨粒表面崩碎出现微刃、用馒质合金或淬硬钢制成滚』i轮,制 造工艺简单,价格便。匠,其主要特ti是修整压力大、修整效率及修糕精度较低、修謦后砂轮表面损伤层较深、切削刃密度较低、磨粒较尖锐、易磨损n为了降低 滚压力,往往存滚,仨轮表而斤斜槽或螺旋槽。为避免砂轮表面产生周其性波纹,必须控制砂轮轴与滚轮轴的同轴度

(3)磨削整形法

磨削整形法是刚普通磨料砂轮、金刚石滚轮等与CBN砂轮对磨整形,CBN砂轮磨削低碳钢进行整形。普通磨料砂轮磨削整形是用绿碳化硅或白刚玉作磨料的陶瓷结合剂砂轮,在外网磨床l:对CBN砂轮进行整形,当然也可使用该方法进行修锐。

金刚石滚轮整形是采用电镀法或粉末冶金法制造的金刚石滚轮,与CBN砂轮同时旋转产生相对运动来实现砂轮整形。修整进给量和修整速比(金刚石 滚轮线速度与CBN砂轮线速度之比)对修整后CBN砂轮的磨削性能有重要影响。采用较大修整速比修整后的CBN砂轮磨削力较小,但工件表面粗糙度较大;采 用较大修整进 给量修整后的砂轮较锋利,具体数值应根据磨削粗糙度要求和砂轮特性确定。该方法的主要优点是结构简单、滚轮耐用度高、能同时在砂轮全宽度上进行修整、修整 时间短、修整力小、能复制形状复杂的砂轮轮廓。

1.2陶瓷CBN砂轮的修锐方法

常用的陶瓷CBN砂轮修锐方法有自由磨粒修锐法、固结修锐工具修锐法等。

(1)自由磨粒修锐法

自由磨粒修锐法包括气体喷砂修锐、超声振动修锐、弹性修锐、游离磨粒挤压修锐和液压喷砂修锐。总之是以碳化硅、刚玉或玻璃珠等游离磨粒作为修 锐介质,用各 种方法使之喷射到转动的CBN砂轮表面,以去除部分结合剂,形成切削刃,达到修锐砂轮的目的。由于陶瓷CBN砂轮的结合剂较硬,这种方法的修锐效率很低, 并没有在工业中推广应用。

(2)固结修锐工具修锐法

固结修锐工具修锐法分为普通磨料修锐块切入修锐、普通砂轮磨削修锐和油石修锐。

普通磨料修锐块切人修锐是将修锐块压向CBN砂轮半径方向,修锐块磨粒的硬度足以切除CBN磨粒问的结合剂。当CBN磨粒与修锐块磨粒相遇 时,由于CBN 磨粒硬度更高,修锐块磨粒将发生破碎。修锐块磨粒间隙中填满碎磨粒有助于对结合剂进行切削,从而使CBN砂轮上较浅的磨粒脱落,达到修锐的目的。

普通砂轮磨削修锐是用普通磨料砂轮作为修整轮,对CBN砂轮作切人式外圆磨削。

油石修锐是应用较广泛的修锐方法,它主要通过接触区破碎磨粒的挤研作用去除CBN砂轮的结合剂。但油石修锐无法获得较大的磨粒凸出高度,因此不能用于大切削用量磨削用CBN砂轮的修锐。

综上所述,CBN砂轮的整形方法较多,其中以金刚石滚轮整形方法为好。修锐方法的特点是避开对CBN磨粒的作用,直接针对结合剂进行蚀除,因 此在各种 CBN砂轮修锐方法中,自南磨粒修锐法效果较好,但效率低‘川。所以,近年来经常用同一种金刚石滚轮作为整形和修锐的工具,通过调整一:艺参数,一次装夹 完成陶瓷CBN砂轮的整形和修锐。

2 修整工艺应用与研究

2.1影响修整效果的因素

砂轮的磨削性能与众多因素有关,如砂轮与工件的排列方法、砂轮磨削面上磨粒的锋利度及磨削面的结构、砂轮与工件啮合运动条件如啮合长度、磨削 深度等。其 中,砂轮磨削面上磨粒的锋利度及磨削面的结构取决于修整效果,影响修整效果的因素包括滚轮金刚石粒度、修整条件、修整时的振动以及砂轮修整后使用时间等。 修整条件中影响较大的因素是:修整速比,修整方式(顺修或逆修)、进给量,光修转数。因此,通过改变滚轮修整参数,可以达到改变砂轮表面粗糙度和砂轮的磨 削性能的目的。

2.2实验应用与研究

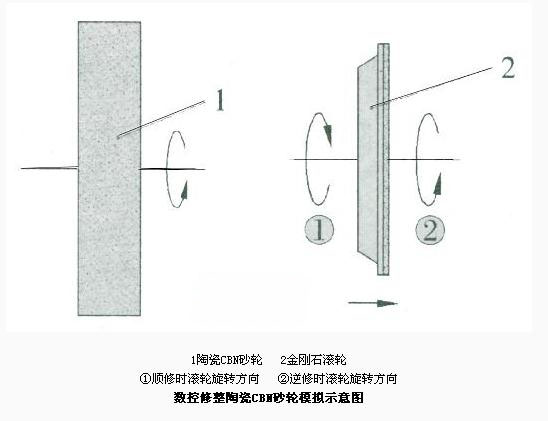

根据文献所述,结合市场需要,笔者使用直径中120 mill的电镀金刚石滚轮,在TKMl20CNC/CBN高效数控凸轮轴磨床L,对直径(b500 mill的高速陶瓷CBN砂轮进行了修整丁艺的实验研究。实验采用顺修和逆修两种方法。顺修时滚轮与砂轮,接触点线速度方向相同,旋转方向相反,速差为两 速度相减;逆修时则相反,速差为两速度相加。金刚石滚轮自转并随台架做纵向移动,执行单向进给。修整模拟图见下图所示。

用冷激铸铁凸轮轴作为实验加Ij的1:件,要求加T后的一j轮基l列表面粗糙度为0.63斗m,,ll轮桃尖部无振纹、麦穗纹及单斜纹。。每 个周期砂轮修 整总量为0.01 mm,分3次进给,每次进给量分别是0.005 mm、0.003 mrn、0.002 mml,前两次的进给较大,相当于对砂轮型面的整形,最后一次相当于修锐过程。

南于砂轮转速科I滚轮转速决定了速比和速差,为使速比和速差在-个合适的范罔内,滚轮速度应随高速砂轮的速度调高。南于实验用设备的滚轮转速最高暴8400 r/min,故实验中刚定了陔速度为滚轮转速,通过改变砂轮转速来改变速比和速差。

滚轮相对砂轮纵向走速对修出的砂轮表面形貌和锋利性有直接影响,所以将该参数作为实验参数的变量。

用修整后的砂轮加工凸轮轴工件,检测基圆粗糙度、观察凸轮桃尖磨削纹路作为评判修整效果的依据。表1和表2分别是逆向和顺向修整的实验数据列表。

滚轮运动参数 | 砂轮应动参数 | 修整速比 | 修整速差 | 纵向走速 | 工作表面质量 | |||

转速(r/min) | 线速度(m/s) | 转速(r/min) | 线速度(m/s) | (Vr/Vs) | (m/s) | (mm/min) | 基圆粗糙度 | 凸轮桃尖纹路 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 139.2 | 600 | 0.2 | 明显麦穗纹 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 139.2 | 800 | 0.2 | 明显麦穗纹 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 139.2 | 1000 | 0.25 | 明显麦穗纹 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 139.2 | 1100 | 0.25 | 明显麦穗纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 117.2 | 400 | 0.2 | 横向振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 117.2 | 600 | 0.3 | 横向振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 117.2 | 800 | 0.3 | 横向振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 117.2 | 1000 | 0.3 | 横向振纹 |

8400 | 52.8 | 1500 | 39.2 | 1.35 | 91.9 | 400 | 0.63 | 无振纹 |

8400 | 52.8 | 1500 | 39.2 | 1.35 | 91.9 | 600 | 0.63 | 无振纹 |

8400 | 52.8 | 1500 | 39.2 | 1.35 | 91.9 | 800 | 0.85 | 无振纹 |

8400 | 52.8 | 1500 | 39.2 | 1.35 | 91.9 | 1000 | 0.9 | 无振纹 |

滚轮运动参数 | 砂轮运动参数 | 修整速比 | 修正速差 | 纵向走速 | 工件表面质量 | |||

转速(r/min) | 线速度(m/s) | 转速(r/min) | 线速度(m/s) | (Vr/Vs) | (m/s) | (mm/min) | 基圆粗糙度 | 凸轮桃尖纹路 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 33.6 | 400 | 0.5 | 轻微振纹 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 33.6 | 600 | 0.63 | 无振纹 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 33.6 | 800 | 0.8 | 无振纹 |

8400 | 52.8 | 3300 | 86.4 | 0.61 | 33.6 | 1000 | 0.8 | 无振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 11.6 | 400 | 0.63 | 横向振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 11.6 | 600 | 0.63 | 横向振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 11.6 | 800 | 0.8 | 轻微振纹 |

8400 | 52.8 | 2500 | 64.4 | 0.82 | 11.6 | 1000 | 0.85 | 轻微振纹 |

实验表明,修整时滚轮与砂轮的速差是影响修整效果的重要因素。速差过大,修ij{的砂轮光滑平整,加工出的工件表面粗糙度低,易产生振纹和烧伤;速差过小,滚轮与砂轮之间接近挤压状态,砂轮表面粗糙,修锐差,不仅使T件表面粗糙,而且同样会产生振纹。

在逆修方式下,m于速差是二者速度的叠加,滚轮基本起不到修整砂轮的作用,双方磨损都较快,且表现出修整砂轮不锋利,加工的工件容易烧伤,一 般不建}义使 用该种修整方式。特殊情况必须采用逆修时,建议将砂轮降速修整,且速差不能大于95 m/s。推荐使用速差在85 m/s,纵向走速600 mm/min。

顺修方式下,速差容易控制在合理的范围内,修整效果好。但在速差小到l l m/s时,砂轮表面平整光滑,同样能造成工件的振纹出现。所以推荐使用速差在35 nr/s,纵向走速600 mm/min。

在滚轮和砂轮速度相同的情况下,顺修效果普遍优于逆修,而且可以选用较大的纵向走速,提高修整效率。

3 结论

(1)存CBN砂轮的众多整形方式中,以会刚石滚轮整形方法为好;各种修锐方法巾,白南磨粒修锐法效果较好,但效率低,,使川一只金刚石滚轮作为整形和修锐的Ij具,通过调褴l:艺参数,一次装夹即可完成陶瓷CBN砂轮的整形和修锐。

(2)应川CBN砂轮修整方法进行的实验研究表明,顺修的修整效果优于逆修方式,所以推荐使用顺修。顺修时速差不能过小,介则容易造成磨削振纹。必须使用逆修的场合,速差不能过大,建议对砂轮采取降速修整。

(3)陶瓷CBN砂轮的修整工艺有待进一步研究,同时建议加速金刚石滚轮的研究,使砂轮、滚轮及工艺结合起来才能真正推广高速磨削技术的工业应用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号