申请日: 2015.04.30

国家/省市: 中国北京(11)

公开号: 104858721A

公开日: 2015.08.26

主分类号: B24B 1/00(2006.01)

分类号: B24B 1/00(2006.01)

申请人: 北京航天控制仪器研究所

发明人: 董君华; 黄德; 王长青; 李冰远; 曹勇; 马晓峰; 宋大海

代理人: 张丽娜

代理机构: 11009

申请人地址: 北京市海淀区北京142信箱403分箱

摘要: 本发明涉及特种材料高精度研磨技术领域,特别涉及一种铍材动压马达半球零件通孔的研磨方法。本发明提出了选择合理的磨料配方、改进研具形状、材料等切实有效的方法,满足了半球通孔圆柱度精度0.5μm以内和表面粗糙度Ra0.02μm的设计图纸要求,解决了半球孔与轴的研配关键。实践证明:此种方法满足了设计精度要求,并且效率高,操作方便,目前已广泛应用到实际工作中。

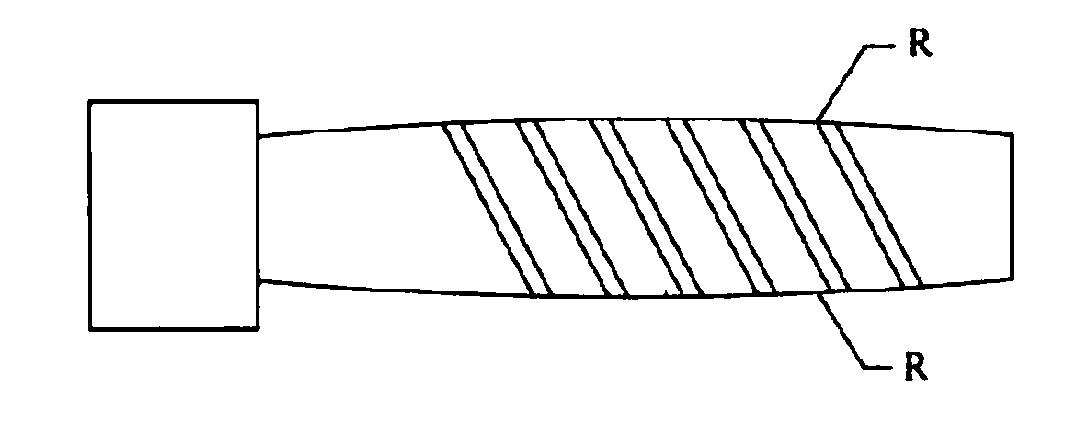

主权利要求 1.高精度铍材半球通孔的研磨方法,其特征在于该方法的步骤为:(1)研磨棒的准备:研磨棒的材料选用珠光体高磷铸铁,研磨棒一端为光面圆柱体,该端作为手持端,另一端为带有等距螺旋储砂槽的圆柱体,该端为研磨端,研磨端圆柱体的直径为D+0.005mm,研磨端圆柱体的圆柱度小于0.001mm;研磨端圆柱体的表面粗糙度Ra≤0.03μm;(2)工装的准备:工装为带有中心圆孔的铸铁圆片,圆片上均匀分布有四个开口槽,将圆片分为四个扇形片,其中一个开口槽与中心圆孔相通,与中心圆孔相通的开口槽一侧的扇形片带有缺口,与中心圆孔相通的开口槽两侧的扇形片上均带有M3螺纹孔,M3螺钉通过该缺口将与中心圆孔相通的开口槽两侧的扇形片进行旋紧,以调节中心圆孔的大小;(3)使用步骤(2)的工装对步骤(1)得到的研磨棒进行研修,使研磨端圆柱体的直径为D-0.001mm,且使研磨端圆柱体的母线工作面为两个对称的R的圆弧,其中2.89rad≤R≤3.06rad;(4)研磨介质根据工序的不同,分为研磨介质1、研磨介质2和研磨介质3;研磨介质1包括粒度W1的复合研料、汽油、煤油、硬脂酸、甘油、无水碳酸钠;粒度W1的复合研料包括粒度W1碳化硼微粉、粒度W1刚玉微粉和粒度W1的金刚石微粉,三者的质量百分比为70%:25%:5%;研磨介质1的复合研料、汽油、煤油、硬脂酸、甘油、无水碳酸钠的质量百分比为:30%:15%:15%:5%:10%:20%:5%;研磨介质1的成分充分混合均匀,待用;研磨介质2包括粒度W0.5的复合研料、汽油、煤油、硬脂酸、甘油、无水碳酸钠;粒度W0.5复合研料包括粒度W0.5碳化硼微粉、粒度W0.5刚玉微粉和粒度W0.5的金刚石微粉,三者的质量百分比为70%:25%:5%;研磨介质2的复合研料、汽油、煤油、硬脂酸、甘油、无水碳酸钠的质量百分比为:30%:15%:15%:5%:10%:20%:5%;研磨介质2的成分充分混合均匀,待用;研磨介质3包括粒度W0.1的复合研料、汽油、煤油、硬脂酸、甘油、无水碳酸钠;粒度W0.1复合研料包括粒度W0.1碳化硼微粉、粒度W0.1刚玉微粉和粒度W0.1的金刚石微粉,三者的质量百分比为70%:25%:5%;研磨介质3的复合研料、汽油、煤油、硬脂酸、甘油、无水碳酸钠的质量百分比为:30%:15%:15%:5%:10%:20%:5%;研磨介质3的成分充分混合均匀,待用;(5)铍材半球通孔的研磨过程铍材半球通孔研磨过程中,首先将研磨介质1添加到铍材半球通孔中,将步骤(3)得到的研磨棒的研磨端放入通孔内,研磨棒的手持端固定在机床上,研磨时机床开始转动,转速为160-180rpm,机床转动带动研磨棒转动,手持半球零件做往复运动,往复运动速度1m/s-2m/s,将通孔的表面粗糙度研磨至小于Ra0.1μm,圆柱度小于2μm;将研磨棒和铍材半球零件放入汽油中,超声清洗10分钟,去除研磨棒和铍材半球零件上残余的研磨介质1;然后,将研磨介质2添加到铍材半球通孔中,将研磨棒的研磨端放入通孔内,研磨棒的手持端固定在机床上,研磨时机床开始转动,转速为160-180rpm,机床转动带动研磨棒转动,手持半球零件做往复运动,往复运动速度0.5m/s-1m/s,将通孔的表面粗糙度研磨至小于Ra0.05μm,圆柱度小于1μm;将研磨棒和铍材半球零件放入汽油中,超声清洗10分钟,去除研磨棒和铍材半球零件上残余的研磨介质2;最后,将研磨介质3添加到铍材半球通孔中,将研磨棒的研磨端放入通孔内,研磨棒的手持端固定在机床上,研磨时机床开始转动,转速为160-180rpm,机床转动带动研磨棒转动,手持半球零件做往复运动,往复运动速度0.3m/s-0.5m/s,将通孔的表面粗糙度研磨至小于Ra0.02μm,圆柱度小于0.5μm;将研磨棒和铍材半球零件放入汽油中,超声清洗,去除研磨棒和铍材半球零件上残余的研磨介质3,得到高精度铍材半球通孔。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号