滚刀是齿轮加工中不可或缺的精密刀具,其精度与寿命对齿轮加工质量有着直接的影响。随着工业技术的发展,对高效、精密加工的需求日益增加。超硬砂轮(CBN/金刚石砂轮)因其优异的磨削性能,被广泛应用于滚刀的磨削加工。那么超硬砂轮在滚刀磨削中的应用有哪些,其工艺流程又是怎样的呢?

01超硬砂轮的特点

材料构成

超硬砂轮主要由立方氮化硼(CBN)或金刚石材料制成。CBN砂轮硬度仅次于金刚石,具有极高的抗磨性,尤其适合磨削高硬度材料,如高速钢、粉末高速钢等。金刚石砂轮则更适合非金属材料及硬质合金的超精密磨削。

耐磨性与热稳定性

与传统砂轮相比,超硬砂轮的耐磨性大大提高,不仅使用寿命长,而且在高温条件下仍能保持其稳定性,减少磨削过程中工件的烧伤与变形。

加工精度高

超硬砂轮具备优异的自锐性,能够保持锋利的切削刃,使得滚刀磨削后的表面质量更高,误差更小。

CBN砂轮用于高速钢(hss)齿轮滚刀和螺纹刀具(硬度HRC60以上)的成型和磨削

树脂/金属结合剂金刚石CBN砂轮一次装夹可磨削带或不带断屑槽的拉刀齿槽、后角及轮廓。可磨削内拉削刀具,外拉削刀具,枞树形或燕尾槽或斜槽的拉刀。相比传统砂轮,超硬砂轮的形状保持性好,可以磨削出更好的齿形轮廓和角度,大大减少废品率的同时提升加工效率。

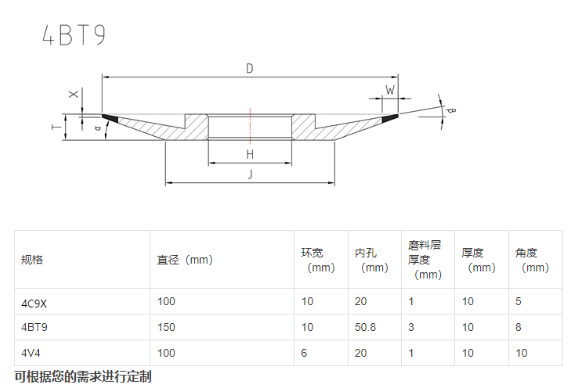

图纸和规格

应用设备

配套萨克、星速、汉工、塞特、上优、泰诺、哈一工、武汉机床等国内外滚刀磨床,

主要特点

磨削刃口直线度好,角度偏差小,槽尺寸一致性高。可进行不同材质及模数的匹配,新做及修复再利用涂层产品的磨削。

02超硬砂轮磨削滚刀的工艺流程

准备工作在磨削滚刀前,需要选择合适的超硬砂轮种类和磨削参数。CBN砂轮通常用于高速钢滚刀的磨削,而金刚石砂轮更适合用于硬质合金滚刀。根据工件材料和工艺需求,确定砂轮的粒度、结合剂类型以及磨削速度。

磨削参数的选择

影响滚刀磨削质量的关键参数包括切削深度、进给速度和砂轮线速度。合理的参数选择能有效减少工件表面的热应力、磨削力和残余应力。通常,较高的砂轮线速度和较小的切削深度能带来更好的磨削效果。

冷却与润滑

在磨削过程中,由于摩擦生热,冷却和润滑是必不可少的环节。采用高效冷却液不仅能带走热量,防止滚刀表面烧伤,还能润滑砂轮和工件表面,减少磨削力,提高加工精度。

磨削后的检测与修整

磨削后的滚刀需要经过严格的精度检测,确保其尺寸和表面粗糙度符合设计要求。在连续使用过程中,超硬砂轮的表面会因磨损而失效,因此需定期对砂轮进行修整,以保持其良好的加工性能。

03超硬砂轮磨削滚刀的优势

高效率加工

超硬砂轮具有较高的切削速度,能够实现高速磨削,显著提高了加工效率。

加工质量稳定

由于砂轮的自锐性好,磨削滚刀过程中产生的热量较少,能有效避免滚刀变形或烧伤,保证了磨削后的滚刀形状精度和表面光洁度。

工具寿命长

超硬砂轮的耐磨性极高,使用寿命长,减少了频繁更换砂轮的成本,同时延长了滚刀的使用寿命。

04超硬砂轮磨削滚刀的应用实例

加工:滚刀磨削

砂轮尺寸:树脂CBN砂轮D200xT18.75xID76.2x4x3

磨床:三菱

冷却:油冷

转速:1000 -1500rpm

滚轮材质:高速钢

涂层材质:S390粉末冶金

硬度:72HRC

切削量:0.1mm/次

表面质量要求:Ra0.5

磨削时间:20分钟/支

在航空航天、汽车制造等高精密行业中,超硬砂轮磨削滚刀技术得到了广泛应用。例如,在汽车变速箱齿轮的制造过程中,滚刀的高精度磨削需求促使了CBN砂轮的广泛使用,不仅提高了齿轮的加工质量,还显著延长了滚刀的使用寿命,降低了加工成本。

05结语

超硬砂轮磨削滚刀技术凭借其高效性、精密性和经济性,已成为现代齿轮制造中的重要手段。未来,随着超硬材料和加工工艺的不断发展,超硬砂轮在滚刀磨削中的应用前景将更加广阔。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号