在现代制造业中,CBN(立方氮化硼)刀片因其优异的硬度和耐磨性,成为加工硬质材料的理想工具。然而,要充分发挥CBN刀片的性能,正确选择和使用砂轮进行磨削是至关重要的。不同位置的磨削对砂轮有着不同的要求,本文将详细探讨这一话题,帮助您在实际操作中做出最佳选择。

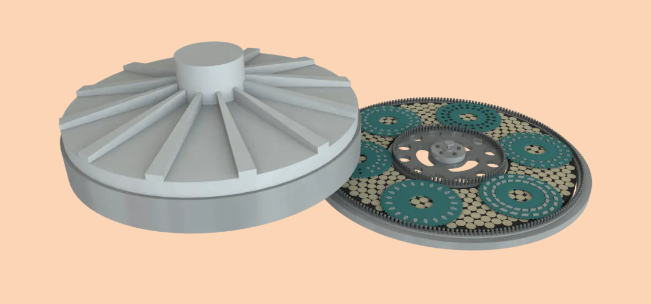

超硬刀具磨削

刃口磨削刃口是CBN刀片的关键部分,对其磨削要求极高

精度高:刃口需要高精度的砂轮以保证其锋利度和形状精度。选用粒度细的砂轮可以获得更光滑的表面和更高的尺寸精度。

硬度适中:砂轮的硬度需要适中,以避免过度磨损刀片,同时确保刃口不被损坏。

冷却效果:由于刃口磨削时容易产生高温,砂轮需具备良好的冷却效果,防止刀片过热变形。

刀片表面磨削表面磨削需要考虑材料去除率和耐用性

去除率高:表面磨削需要较高的材料去除率,因此选择磨削能力强的砂轮尤为重要。

耐用性高:砂轮需要有较长的使用寿命,以减少更换频率,降低生产成本。

冷却效果好:磨削过程中产生的热量较大,砂轮需要有良好的冷却性能,防止刀片表面过热变形

刀片轮廓磨削侧面磨削对砂轮的稳定性和硬度有较高要求

侧面硬度高:侧面磨削需要砂轮具有较高的硬度,以保证磨削侧面的直线度和平整度。

耐磨性好:砂轮的耐磨性需要良好,以确保侧面的加工质量和砂轮的使用寿命。

稳定性强:侧面磨削要求砂轮在高负荷下保持稳定,不产生振动和偏移。

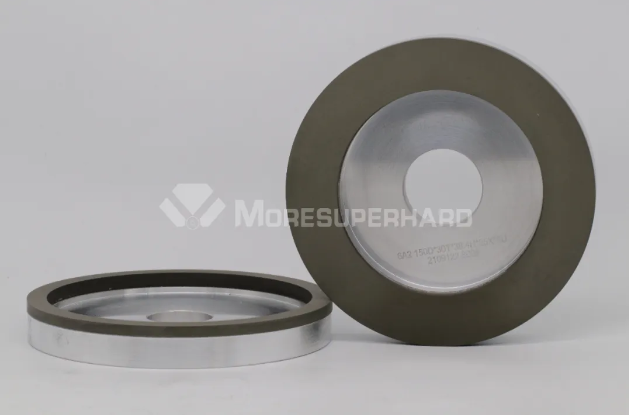

陶瓷金刚石砂轮与树脂金刚石砂轮的选择

陶瓷金刚石砂轮

硬度高:陶瓷结合剂砂轮硬度高,能够承受高负荷磨削,适合高精度磨削。

耐磨性好:由于其高硬度和耐磨性,使用寿命较长,综合磨削成本较低。

热稳定性高:陶瓷结合剂具有良好的热稳定性,适合在高温环境下工作,不易变形。

尺寸稳定性好:陶瓷砂轮在磨削过程中保持尺寸稳定,减少频繁修整砂轮的需求。

树脂金刚石砂轮

磨削效率高:树脂结合剂具有良好的自锐性,能够保持较高的磨削效率。

适应性好:树脂砂轮柔韧性较好,适应性强,适合多种形状和尺寸的刀具磨削。

成本较低:树脂砂轮的制造成本相对较低,适合批量使用。

如果需要进行高精度、高负荷磨削,并且追求长时间使用寿命和尺寸稳定性,陶瓷金刚石砂轮更为适合。

如果需要高磨削效率、频繁修整或者磨削形状复杂的刀具,树脂金刚石砂轮可能更为适用。

总体而言,陶瓷金刚石砂轮更适合精密磨削和重负荷磨削,而树脂金刚石砂轮则更适合需要高磨削效率和灵活性的场景。根据具体的磨削要求和条件选择适合的砂轮类型,可以获得最佳的磨削效果。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号