在电子信息技术快速发展的时代,为了适应微型化、高性能和高可靠性的要求,高导热是电子封装材料的突出特点。

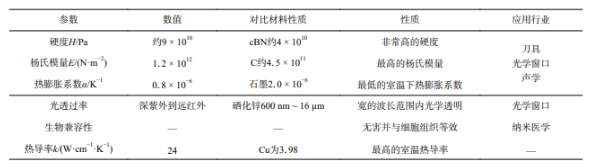

1金刚石的特性

金刚石是自然界已知物质中硬度最高的材料,具有出色的耐磨性和抗腐蚀性。金刚石具有卓越的导热性能,它能够迅速地将热量从一个点传递到另一个点。这种高效的导热能力主要归功于金刚石内部碳原子之间强大的共价键。这些共价键不仅确保了金刚石的稳定性,还促进了热量在晶体结构中的快速传递。

在实际应用中,金刚石的导热性质使得它在高温等恶劣工况下具有优异的性能表现。例如,在电子器件中,金刚石可以作为散热材料,有效地将热量从发热元件传递到散热器,从而保持器件的正常工作温度。

2金刚石/碳化硅复合材料

金刚石具有极高的导热率,作为复合材料的功能增强相将显著提升材料的整体导热性能。随着人造金刚石技术的发展,其价格逐步降低,结合Cu、Al、SiC等廉价成分,能够有效的控制成本,使其应用领域逐步扩大。相较于金刚石增强的金属基复合材料,金刚石与碳化硅的结构相似,润湿性与热膨胀匹配性要比金属与金刚石好的多。因此,金刚石/碳化硅复合材料相较于金刚石增强的金属基复合材料具有更好的稳定性和热性能。金刚石和碳化硅是典型的硬质脆性材料,因此金刚石/碳化硅复合材料是一种优异的超硬复合材料。此外,金刚石与碳化硅还具备绝缘电阻高、介电常数低、密度低等特性,因此是作为新一代电路基板材料的理想选择。

在金刚石/碳化硅复合材料中,大粒径金刚石为声子在内部传输时提供长程有序的晶格结构,开辟内部导热通道。将金刚石与碳化硅强强结合制备的金刚石/碳化硅复合材料具有高导热率、高硬度、高模量、耐高温、高温抗氧化性、抗热震性等优异特性,广泛应用于航空航天、新型节能汽车、等领域,已经成为最理想的耐高温、高导热、高硬度候选功能材料之一。

国外研究金刚石/碳化硅复合材料的时间比较早且较成熟,如美国、俄罗斯、日本、韩国,2004年瑞士的Skeleton Technologies AG公司使用液相渗硅法制备了金刚石/碳化硅复合材料,并申请了相关专利,后被Element Six (E6)公司收购金刚石/碳化硅复合材料的相关知识产权。E6公司表示收购的金刚石/碳化硅复合材料将用于网络服务器及其他高功率电子系统的热管理领域。国外大多数专注于合成工艺、合成机理、力学性能、电学性能的研究。国内研究相对较晚,以四川大学、北京科技大学、中国科学院、国防科技大学、华中科技大学为代表的高校和研究所在2010年后相继开展了金刚石/碳化硅复合材料的研究。

3金刚石/碳化硅复合材料的制备技术

金刚石在常温常压下属于热力学不稳定相,在一定条件下会自发向稳定的石墨相转变。对金刚石/碳化硅复合材料而言,如果金刚石和碳化硅之间存在一层石墨,会存在较大的晶格失配或晶格不连续性,在金刚石/碳化硅界面区域发生严重的声子边界散射现象,散射会截断声子的平均自由程,从而严重降低复合材料的导热性能。为了成功制备金刚石/碳化硅复合材料,就要防止金刚石石墨化,或者说将金刚石已经石墨化的部分和硅通过反应消耗掉。而金刚石在高压下是稳定相,故早期研究人员采用高温高压烧结法制备金刚石/碳化硅复合材料,可以有效防止金刚石石墨化。

随着研究的不断深入,关于金刚石/碳化硅复合材料的制备出现了多种不同的方法,按照复合材料内碳化硅的主要来源,可以大致分为两类。一类是通过复合材料内已有碳源与硅高温下反应生成碳化硅并与金刚石结合形成复合材料,这也是最常见的金刚石/碳化硅复合材料的制备方法,如高温高压烧结法、放电等离子烧结法、热等静压法和熔渗法等;另一类是通过其他方式引入碳化硅并与金刚石结合形成复合材料,如先驱体转化法和化学气相沉积法等。方法主要如下:

高温高压烧结法

高温高压烧结法(HPHT)是把金刚石微粉和纯硅粉充分混合均匀后在高温和高压下进行原位反应生成碳化硅,最终得到金刚石/碳化硅复合材料。高温高压法具有周期短,材料均匀性好,有效避免金刚石石墨化的优点,但设备成本高,合成块的尺寸导致制备的材料形状受限,适用生产超高精度加工、电子封装材料。

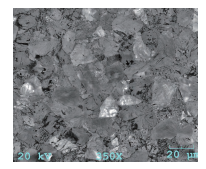

高温高压法制备的金刚石碳化硅复合材料SEM图(图源:材料导报)

放电等离子烧结法

放电等离子烧结(SPS)利用直流电在短时间内使用较高烧结压力进行粉末的高速固结。在放电等离子烧结过程中,粉末颗粒间隙被瞬间施加放电等离子体。放电等离子烧结工艺可以将烧结温度控制在硅熔点以下,较低的烧结温度和较短的烧结时间可以在很大程度上阻止金刚石石墨化,而且更加节能和低成本。

热等静压法

热等静压(HIP)工艺是将金刚石和硅粉放置于密闭容器中,施以各向同等的压力,同时在高温作用下完成材料烧结和致密化。热等静压工艺具有生产周期短、工序少和能耗低等优点,但受限于生产设备的影响,难以制备出复杂形状和大尺寸的金刚石/碳化硅复合材料,且制备压力低于金刚石热稳定区压力,因此无法完全避免金刚石颗粒发生石墨化。

熔渗法

熔渗法是熔体借助浸润导致毛细管力自发渗入多孔预制件的一种工艺。与其他工艺相比,熔渗法不需要复杂的过程和昂贵的设备,制备工艺简单,却可以实现复合材料的近净尺寸成型。主要包括压力熔渗法、无压液相反应熔渗法、无压气相反应渗透法。其中,无压液相反应熔渗法具有设备要求简单、成本低、生产周期短、产品致密度高、烧结不变形和可实现近净尺寸成型等一系列优点,是一种极具竞争力的生产方法。

无压液相反应熔渗法制备的金刚石碳化硅复合材料SEM图(图源:材料导报)

先驱体转化法

先驱体转化法(PIP)是近年来发展的制备连续纤维增强陶瓷基复合材料的方法。聚碳硅烷是制备碳化硅基复合材料的主要前驱体,在一定温度下发生裂解生成碳化硅包裹在金刚石表面并填充基体孔隙。聚碳硅烷转化而成的β-SiC与α-SiC和金刚石具有良好的润湿性,同时β-SiC作为涂层可以有效抑制金刚石的石墨化,但PIP工艺参数对复合材料致密度和开孔率的影响较大。该方法较为简单,生产成本较低,但聚碳硅烷的转化率低,前驱体转化往往需要重复“浸渍⁃裂解”次数,制备周期较长,且难以得到理想的致密化结构。

参考来源:

[1] 刘正帅,高温高压法合成金刚石/碳化硅复合材料及优化导热性能研究

[2] 刘鹏飞,金刚石/碳化硅复合材料基板的制备及性能研究

[3] 朱万利等,金刚石/碳化硅复合材料的研究进展

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号