砂轮磨削作为现代制造业中不可或缺的一项技术,砂轮的磨削性能受多方面的影响,其中工作层当中所使用的磨料形状也是重要的因素之一。磨料形状不仅决定了砂轮的切削能力和磨削效率,还直接影响着加工质量、砂轮寿命以及加工成本。本文将探讨磨料形状对砂轮磨削的影响,并分析不同形状磨料在磨削过程中的优势和局限性。

磨料形状与特点

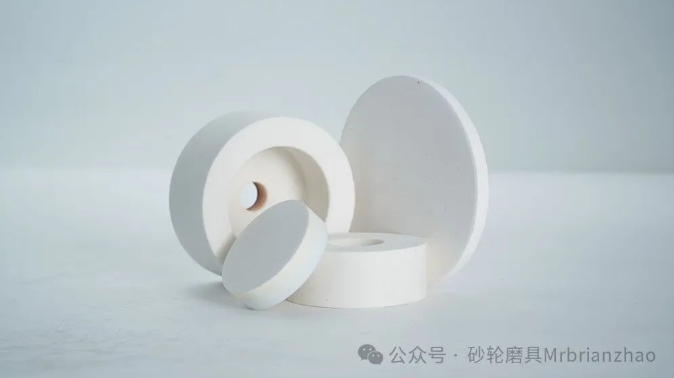

球形磨料

球形磨料表面光滑,切削力较小,能够产生较小的划痕和较好的表面质量。这种磨料适用于高精度磨削和光洁度要求高的场合,如精密轴承、光学镜片等。在磨削过程中,球形磨料能够提供均匀的切削力,减少工件表面的损伤,保持较高的加工精度。

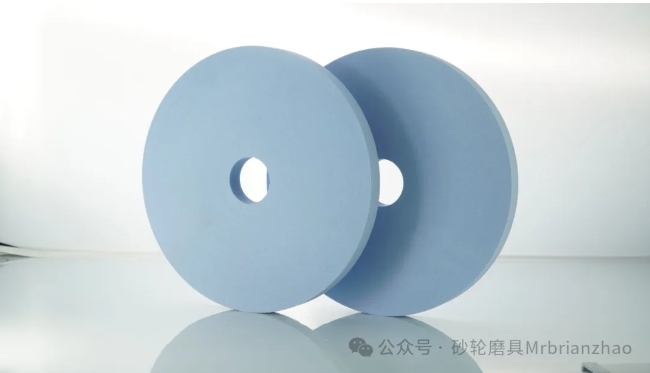

圆柱形磨料

圆柱形磨料具有较好的切削性能和稳定性,适用于一般磨削加工。它的切削力适中,能够迅速去除工件表面的多余材料,同时保持较好的加工质量。圆柱形磨料还具有较好的耐磨性,能够延长砂轮的使用寿命。

多面体磨料

多面体磨料具有较大的切削角和更好的切削效率,能够迅速去除大量材料,适用于粗磨加工和高效磨削。它的切削力较大,能够快速去除工件表面的材料,提高磨削效率。然而,多面体磨料在磨削过程中可能会产生较大的切削力和热影响区,对工件表面质量造成一定影响。因此,在使用多面体磨料时,需要合理控制磨削参数,以降低对工件表面质量的影响。

磨料形状对砂轮磨削性能的影响

切削效率和材料去除率

不同形状的磨料对切削效率和材料去除率有不同的影响。多面体磨料由于具有较大的切削角和更好的切削效率,能够在较短的时间内去除更多的工件材料,提高磨削效率。球形磨料虽然切削效率较低,但能够产生较小的划痕和较好的表面质量。圆柱形磨料则介于两者之间,具有适中的切削效率和加工质量。

加工质量

磨料形状对加工质量也有重要影响。球形磨料和圆柱形磨料在磨削过程中能够产生较小的切削力和热影响区,有利于保持工件的尺寸精度和表面质量。多面体磨料在磨削过程中可能会产生较大的切削力和热影响区,导致工件表面质量下降。然而,通过优化磨削参数和砂轮制造工艺,可以降低多面体磨料对工件表面质量的影响。

砂轮寿命

磨料形状还会影响砂轮的寿命。多面体磨料由于切削效率高,容易在磨削过程中产生较大的磨损,导致砂轮寿命较短。球形磨料由于切削力较小,砂轮寿命相对较长。圆柱形磨料的寿命则介于两者之间。

磨料形状对砂轮磨削性能具有显著的影响。了解不同形状磨料的特点和适用范围,选择合适的磨料形状对于提高磨削效率、加工质量和砂轮寿命具有重要意义。在实际应用中,我们应根据具体的加工需求和工件材料选择合适的磨料形状,并通过优化磨削参数和砂轮制造工艺来进一步提高砂轮的磨削性能。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号