简介

制造业中经常提到的“脆性”指的是材料因其独特的机械特性而归为的一类。高脆性,即低断裂抗力,和硬度是材料特性的一种组合,一方面影响着这类材料的应用范围,另一方面也决定了它们的加工性能和可加工性。

脆性的影响因素

影响脆性材料机械行为的因素有几个:

1. 原子排列: 固体可以是无定形或晶体结构。无定形结构中,原子随机排列,玻璃、许多塑料和橡胶就是无定形结构的例子。晶体结构则由原子有序排列成规则的三维晶格,陶瓷可以呈现这两种结构。

2. 原子键类型: 主导原子键类型决定了材料倾向于韧性还是脆性行为。共价键限制了电子的移动能力,而塑性成型工艺需要大量电子的位置改变,因此大量共价键会导致脆性和硬度,而金属键(离子键)则导致韧性行为。

应用领域

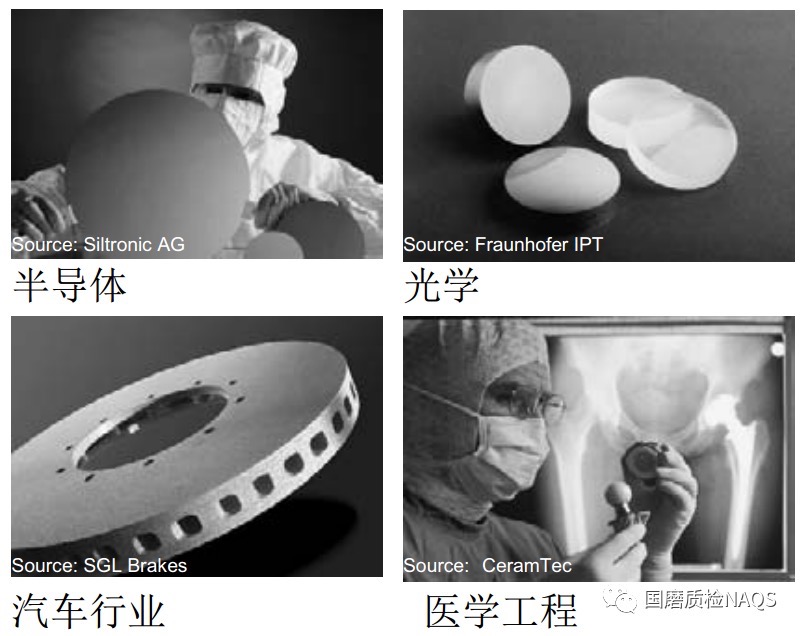

脆性材料凭借其基本特性,在多个领域发挥着重要作用(图 1)。

常见脆性材料:

• 高性能陶瓷

• 玻璃

• 玻璃陶瓷

• 石英、蓝宝石、CaF2

• 硅、锗

• CMC(陶瓷基复合材料)

主要特性:

• 低断裂韧性

• 低断裂应变

• 耐高温

• 耐化学腐蚀

• 高硬度

图1 脆性材料应用领域

1 脆性材料的磨削行为

相比于金属材料,脆性材料的磨削性能由于其独特的特性而存在很大差异。

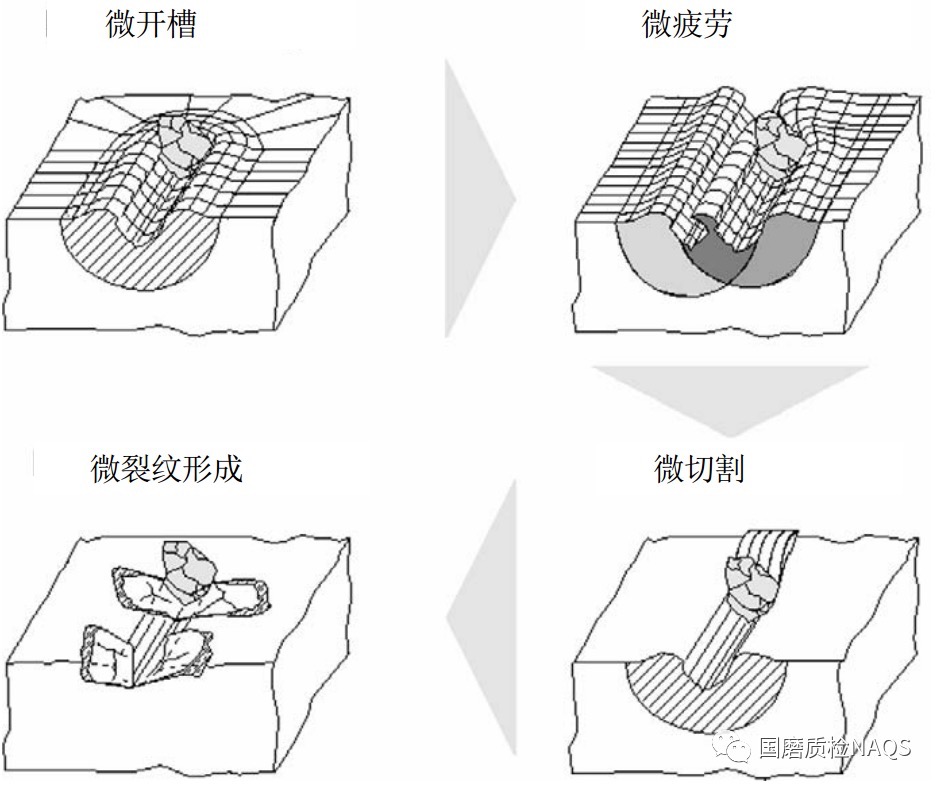

与加工韧性材料不同,加工脆性材料时,我们假设随着切深增加,材料的破裂成为主导因素,即微裂纹的形成和随之而来的碎片剥落。

从根本上来说,在局部加载脆性材料(观察微观的切屑形成区域)时,总是存在相同的行为机制 - 裂纹萌生和扩展以及塑性变形。

当刀尖深入脆性材料时,刀具材料上会形成径向和横向裂纹,如图2 左图所示。在这种情况下,实际的切屑去除是通过横向裂纹导致的材料剥落。而轴向裂纹则会导致刀具外表面永久性损伤。这种通常质量检测方法无法发现的亚表面损伤会导致部件过早失效。

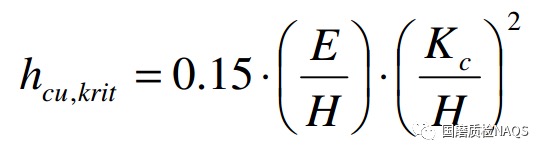

然而,对于脆性材料,也可以实现韧性切屑去除(图 2 右图)。要做到这一点,需要减小切屑厚度,使其不超过以下公式指定的临界值 hcu,krit:

其中,临界切屑厚度由材料的断裂韧性 Kc、硬度 H 和弹性模量 E 决定 。

图 2 脆性材料上的材料分离和裂纹形成

2 高性能陶瓷的磨削

陶瓷的种类及其特性

根据材料特性,陶瓷可分为氧化物陶瓷、非氧化物陶瓷和硅酸盐陶瓷。氧化物陶瓷中,氧化铝和氧化锆(ZrO2)是工业上最重要的材料,具有良好的烧结性能,但耐热性不如其他类型陶瓷。非氧化物陶瓷主要包括碳化物(碳化硼B4C、碳化硅SiC)、氮化物(氮化硅Si3N4)、硼化物和硅化物,它们具有高共价键比例(5-40%),结合小原子间距离,使其具有高化学和热稳定性,带来高强度和硬度,但也限制了其延展性。硅酸盐陶瓷又分为粗陶瓷和细陶瓷,粗陶瓷包括镁质陶瓷、莫来石、石英或锆石。细陶瓷包括玻璃陶瓷、滑石和堇青石。

陶瓷磨削与金属磨削的差异

与金属加工相比,陶瓷加工通常需要更高的加工力,尤其在垂直方向。坚固的机器和主轴系统是吸收这些力道的重要因素,否则过软的系统会导致功能表面尺寸和形状精度下降。此外,陶瓷加工对机器的保护要求更高,因为研磨过程中产生的磨料具有很强的磨蚀性。

陶瓷磨削的工具和工艺

许多研究探讨了金刚石磨轮在陶瓷磨削中的应用。由于金刚石对强热负荷敏感,冷却润滑剂的供应变得更加重要。就结合类型而言,陶瓷磨削中 使用树脂和金属结合的工具。树脂结合磨轮虽然磨损更大,但加工力更低,通常能获得更好的表面质量和形状精度。金刚石颗粒尺寸通常在D7到D252之间,大多数加工操作使用D91到D181之间的颗粒。陶瓷加工中的金刚石浓度通常在C75到C100之间 。

陶瓷磨削的加工速度和精度

对于外圆磨削,据报道,高性能陶瓷的最高特定材料去除率可达50 mm3/mms。其他磨削方式,例如平面磨削,可以实现更高的去除率,但并非典型方法。在陶瓷切屑去除过程中,提高加工性能会同时导致加工力增加。

3 玻璃加工

氧化物玻璃中,共价键和离子键占主导地位。它们通常表现出强极化,这也是其特征性脆裂去除行为的原因。如果材料移动导致这些键断裂,玻璃的结构将无法修复,而金属的自由电子可以形成新的键。

图 3 展示了当磨料切削刃穿透玻璃时,随着切屑厚度增加,玻璃的材料行为示意图。在超过临界切屑厚度,即引发微裂纹之前,即使玻璃为非晶结构,也仍可对其进行类似于延性加工的处理。通过这种加工方式,玻璃也可以得到无损伤的外表面。

图3 磨粒与玻璃啮合时可能的移除机制

据推测,为了实现延性材料去除并获得静水压缩应力状态,需要采用非常负的前刀角。除此之外,还有几种方法可以帮助减小单个切屑厚度:

• 使用更小的粒度

• 更高的磨粒浓度

• 低进给率

• 低切深

• 高切削速度(只要避免热损伤)

• 砂轮高径向精度(需要使用超精密磨床)

• 均匀的轮廓(无裸露磨粒)

4 硅

单晶硅凭借其优异的物理化学特性、相对低廉的价格和近乎无限的可用性,在微电子半导体元件制造中扮演着基础材料的主角。

硅晶体呈钻石晶格结构,可以用两个相互穿插的面心立方基本单元描述,它们在每个方向上都偏移了四分之一的边长距离。

单晶硅的机械性能受其各向异性键合力影响。例如,对于弹性模量,[100]、[010] 和 [111] 晶向的 E 值分别为 130.2 GPa、168.9 GPa 和 187.5 GPa。

钻石晶格中硅的共价键由于价电子严格局域化而高度稳定,因此这种材料非常坚硬且脆。室温拉伸试验达到的变形特征值表明,硅在很大程度上表现出理想/弹性行为,即总膨胀量很小。从宏观角度来看,断裂应力会在没有明显塑性变形的情况下直接导致原子键断裂和晶格破坏(脆性断裂)。

高温研究表明,存在一定温度范围,硅呈现塑性材料行为。脆性和韧性行为之间的转变温度数据在 400 到 1000°C 之间波动。在位错密度较高的情况下,从脆性到韧性材料行为的转变会向更低的温度方向移动。然而,即使在室温下,在强烈的应力下,也可以在靠近表面的晶体区域观察到变形 。

硅主要用作晶片材料。晶片从硅单晶(锭)中分离,并在平面表面进行切屑去除。磨削分离后的晶片,通常采用包括预处理和后处理两个步骤的二步法。首先进行粗磨,目的是去除分离后表面状况非常差的晶片表面,并磨平凹槽。为此,通常选择相对较粗的磨粒(合成树脂或陶瓷结合剂中的 D46),以实现高材料去除率 (Qw = 100 至 200 mm3/s)。在这种情况下,如果外部区域的损伤深度小于后续精磨工艺的切深,脆性加工机制是可以接受的。精磨的最新技术是合成树脂结合的 D6 磨粒。合成树脂结合剂优于玻璃化结合剂。精磨时,通常选择 Qw = 5 到 15 mm3/s 的低材料去除率。通过这种方式利用韧性加工机制,可以实现 Ra < 10 nm 的表面质量和小于 3 μm 的外部区域损伤,从而降低后续处理成本 。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号