一、机器人的力控都有哪些方式?

1.1 力觉属于机器人感知系统的重要组成部分之一

机器人感知层是凭借感知技术通过获取和分析力觉、触觉、视觉、位置等信息,实现对于 外部环境和状态的理解,为人机的智能交互和柔性作业提供决策依据,是目前机器人实现 智能自主操作的关键技术。在众多的感知方式中,力触觉感知系统能检测机器人末端执行 器操作工件时所产生的三维力/力矩、接触信息,为机器人提供力觉感知环境,是系统完 成操作作业的重要条件之一。 力觉传感器主要布置在手腕、关节等多部位。区别于垂直单方向压觉力感知,机器人力觉 感知是指机器人作业过程中对来自外界大部分力的感知,是机器人主动柔顺控制必不可少 的环节,它直接影响着机器人的力控制性能,分布在机器人的腕部、躯干关节、脚部、手 指等部位。

1.2 力控是机器人实现柔顺控制的前提

机器人的运动控制可以分为位置控制、速度控制、力控。工业界传统的机器人都使用位置 控制,在位置控制下,工业机器人会严格按照预先设定好的位置轨迹进行活动,但是,若 机器人的运动过程中受到了障碍物的阻拦,会导致机器人位置追踪误差变大,这种情况下 机器人会“出力”追踪预设的运动轨迹,导致机器人与障碍物之间产生巨大的内力,无法 完成柔顺控制。

相比位置控制,力控对于机器人的柔顺控制更加重要。现在常用的机器人位置控制可以使 机器人在与环境无相互作用力或相互作用力可忽略不计时完成任务,如喷涂、焊接等。然 而在如抛光或打磨等应用场景中,仅使用位置控制将不能满足任务需求。这时需要引入末 端执行器将力/力矩作为反馈量进行控制,智能调整运动轨迹,实现机器人的柔顺控制。 比如: 1)工业机器人:在工业机械臂表面抛光的场景下,表面处于不规则的状态,需要严格地 控制末端抛光件与表面接触力的大小,因此需要不断获得末端执行器的力反馈,进行动态 力反馈控制。 2)人形机器人:波士顿动力的 Atlas 在不规则的雪地路面上行走时,路面情况无法通过 提前建模预测,这种情况下,如果通过位置控制,无法规划出一条合理的位置轨迹,必须 引入力控,才能实现动态控制。

1.3 机器人的柔顺力控有哪些方案?

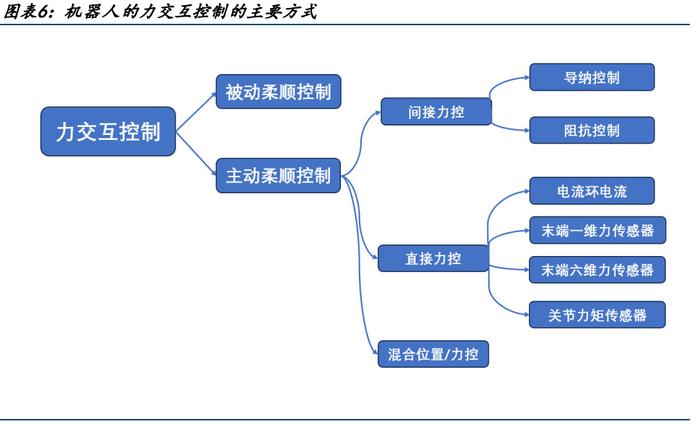

柔顺控制指机器人与环境进行物理交互时,通过采取一些新的柔顺元件,或者设计新的控 制策略使得机器人具有柔顺性,采用相关柔性辅助元件使机器人展现柔顺特性的方式通常 被称为被动柔顺,而通过设计相关柔顺控制策略作用于机器人使机器人展现柔顺特性的方 式通常被称为主动柔顺。 根据南京航空航天大学段晋军博士的分析来看,机器臂柔顺控制方式分为被动柔顺控制和 主动柔顺控制,主动柔顺控制又分为直接力控、间接力控、混合位置/力控。

1.3.1 被动柔顺控制:机械臂的被动柔顺控制是在机械臂的末端安装一个机械弹性结构 (弹簧、阻尼),通过机械臂的弹性来实现力控的功能。这类力控方式工艺简单、成本低 廉、对于机械臂无特殊要求,但是力控精度无法保证,机械臂拥有复杂的结构,有非线性 的摩擦力、传动间隙,导致期望刚度无法精确获得,适用于对于力控精度要求较低的场景。

1.3.2 主动柔顺控制:主动柔顺控制需要机器人获取对力信息和位置信息的反馈,利用力 与位置的反馈信息结合相应算法去主动控制机器人运动或者作用力,分为直接力控和间接 力控、混合位置/力控。 间接力控:间接力控不是单纯的控制力或者控制位置,而是控制力与位置的相对关系,使 得与机械臂的末端弹性结构通过软件算法来实现力控。间接力控根据控制原理的不同又分 为导纳控制和阻抗控制。 1)导纳:导纳控制广泛应用于实现机器人的主动柔顺从而完成拖动示教,其主要原因是 导纳控制器能够建立环境与机器人之间的动态关系,利用虚拟刚度、阻尼、惯性参数创建 从力到运动的映射。通过调节上述三种参数,改变机器人柔顺特性,使机器人服从人类施 加的力并做出相应的运动。 2)阻抗:阻抗控制是将控制器等效为阻抗系统,输入位置输出力。是由 Hogan 于 1985 年提出的主动柔顺控制策略,是目前柔顺控制使用较多的方法之一。阻抗控制本质为建立 机器人在与环境交互过程中所受外界环境交互力与机器人姿态之间的映射关系,从而实现 根据外界交互力调节机器人姿态的功能,进而实现机器人的主动柔顺。

直接力控:相比于间接力控,直接力控更适合于不考虑人机交互安全性的场景,比如打磨 场景,需要精确的力输出在某个表面。这种力控方式主要包括电流环、基于一维力传感器、 基于六维力传感器、基于关节扭矩传感器这几种方式。 1)电流环:电机以恒定的电流运转,以产生恒定的加速力矩,这类力控无需额外的传感 器,但是力矩精度差。2)基于一维力传感器:在机械臂的末端加装一维力传感器感知外力,仅适用于的控制一 个方向的力,相对更好的控制精度。 3)基于六维力矩传感器:精度远高于一维力传感器。 4)关节扭矩传感器:主要应用于机械臂的关节处,精度介于电流环和力传感器之间。

混合位置/力控:通过位置反馈回路对力反馈回路进行调节进而控制末端执行器与环境的 交互力,并将该算法应用于磨抛任务当中。

1.4 历史上不同力控方案的机器人都有哪些案例?

被动柔顺控制案例:Starl ETH 机器人

被动柔顺控制指的是在力觉控制的末端执行器环节安装一个机械弹性结构(弹簧、阻尼), 进而实现力控,Starl ETH 机器人属于这类力控方式,根据 StarlETH 机器人的相关论文 表明,Starl ETH 内部的核心元件是高柔顺性系列弹性制动器,这种设计实现了扭矩的可 控性,并且能够对接头角度、电机角度、弹簧的偏转实现精准测量。 Starl ETH 机器人的关键元件为轻质高阻尼球型脚,通过内部的力敏电阻器感受力的变化, 前端的传感器还包括 IMU 感受角速度和加速度来控制运动。

主动柔顺控制之阻抗案例:优必选、HYQ

1)优必选:优必选仿生机器人通过提取关节力矩或电流计算机器人末端受到的一个六维 力和力矩,通过阻抗控制即可实现机器人的柔顺效果。

2)HYQ:为了实现机器人与外界环境进行交互,需要控制机器人的阻抗(接触点的运动和 接触点力之间的关系),HYQ 机器人通过控制阻抗实现了对于机器人的腿部控制。

六维力矩传感器在机器人实现力控

六维力矩传感器可广泛应用在科研、实验室、工业机器人领域,机器人通过六维力和力矩 传感器感受末端力反馈可实现整体控制,这类力控是目前较为普遍实现力反馈的路径。

电流环实现力控案例:ABB 的双臂机器人 YuMi

ABB 的双臂机器人轻质合金手臂均具有 7 轴自由度,能模拟人类肢体动作,在大幅提升空间利用率的同时,又能契合消费电子行业灵活敏捷的生产需求。ABB 力控方式并没有使用 力传感器,而是采用电流环的方式,所用的电机、减速机相对较小,产生的摩擦力也小, 因此动力学辨识相对更准一些。但是由于没有力传感器,也就无法实现精准力控。

力/位置混合控制:IGrinder 智能力控打磨解决方案

20 年宇立仪器和江苏金恒联合开发出了智能力控打磨方案,该方案为典型的力/位混合控 制案例,该方案集成了恒力控制和位置浮动功能,内置力传感器、位移传感器、倾角传感 器和电气伺服控制系统,实时感知打磨力、浮动位置和磨头姿态等信息,能够自动补偿机 器人姿态、轨迹偏差和磨料磨损,保证恒定的打磨压力,从而获得打磨效果的一致性。

总结:根据上述各类机器人力控方式来看,主动柔顺控制已经成为未来机器人与外界交互 必经之路,以优必选的仿生机器人为例,该产品通过阻抗控制实现了抗性、柔顺性,在受 到外力的情况下,仍然能够完成操作。而从目前主流柔顺力控方式来看,多数的均需要使 用力传感器收集力反馈的信号,力/力矩传感器为各类机器人实现柔顺控制的核心部件, 因此下文我们将重点分析力/力矩传感器的各个种类、成本、格局。

二、机器人的力传感器的种类有哪些?

2.1 从检测原理来看,电阻应变式传感器综合性能更优

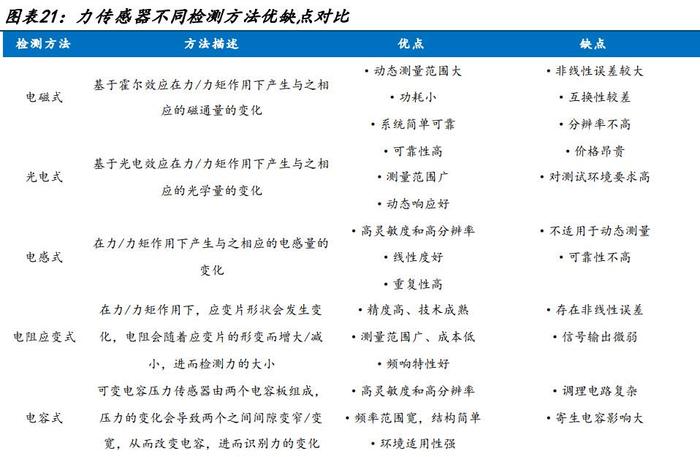

从检测方法来看,力传感器可分为电阻式、电容式、电感式,光电式等。电阻应变式、电 容式两类检测模式优势明显,有望在人形机器人中得到应用。

硅/金属箔电阻应变传感器有望应用于人形机器人。从不同类型的力矩传感器在稳定性、 刚度、动态特性等维度的比较后,硅/金属箔电阻应变式传感器在稳定性、刚度、信噪比 等多个方面具有优势,有望在人形机器人中得到应用。

2.2 从感知维度来看,力传感器主要感知一维、三维、六维力

从力传感器的感知维度来看,力矩传感器可以分为一维到六维,测量维度的数量越多,产 品难度越大、档次越高;从主流的传感器的测量维度来看,一、三、六维力矩为常见产品 的,二、五维力矩传感器相对较少:

一维力传感器:标定坐标轴为 OZ 轴,如果被测量力 F 的方向能完全与 0Z 轴重合,那 么此时用一维力传感器就能完成测量任务;比如称重传感器,只能测量垂直于地面的 力,就属于一维力矩传感器。 三维力传感器:力 F 的作用点 P 始终与传感器的标定参考点 O 保持重合,力 F 的方 向在三维空间中随机变化,这种情况下用三维力传感就能完成测量任务,它可以同时 测量 Fx、Fy、Fz 这三个 F 的分力。 六维力传感器:空间中任意方向的力 F,其作用点 P 不与传感器标定参考点重合且随 机变化,这种情况下就需要选用六维力传感器来完成测量任务,同时测量 Fx、Fy、 Fz、Mx、My、Mz 六个分量。六维力传感器内部的算法,可以实现解耦各个方向的力和 力矩的干扰,使得测量的力矩更为准确;这类传感器更适用于参考点的距离较远,且 随机变化情景,测量精度要求较高。

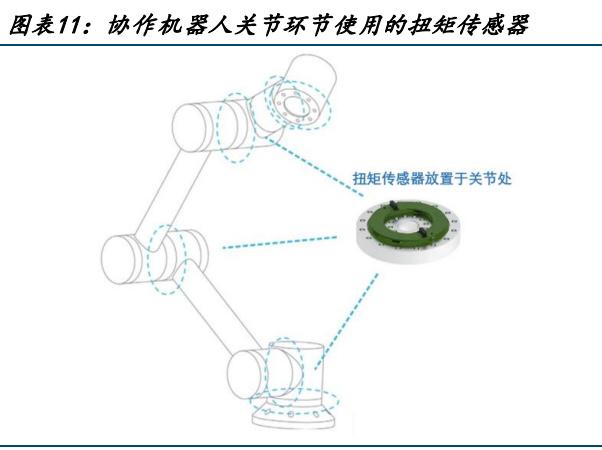

从人形机器人的工作原理来看,我们判断未来人形机器人的手腕、脚踝环节需六维力矩传 感器、其他关节可以适用关节扭矩传感器。 末端执行机构(手部、脚部)---六维力矩传感器:由于人形机器人末端执行机构主要为 手部和脚部,执行的过程中力臂在几十到几百毫米之间,力臂较大且属于随机变化;而对 于这两类环节的力也要求实现精确处理,因此这两类关节所受的力并非简单的一维、三维 力,我们判断这个关节需要适用六维力矩传感器。 其他关节---关节扭矩传感器:特斯拉人形机器人旋转执行机构类似协作机器人关节,而 线性执行机构也通过滚珠丝杠完成直线运动,整体对于力的感知相对简单,我们预计其他 关节需单轴力矩传感器。

三、如何看待多维力矩传感器的壁垒、成本、格局?

根据前文的分析,机器人手部、脚部需要使用六维力矩传感器,而其他关节需要使用单轴 扭矩传感器;相比单轴力矩传感器,六维力矩传感器定价较高,若人形机器人未来想要实 现商业化落地,力矩传感器的降本为必不可缺的一环,我们将重点分析六轴力矩传感器的 技术壁垒进而对于该产品的降本进行展望。

3.1 从核心元件看壁垒:应变片性能要求高、安装工艺门槛高

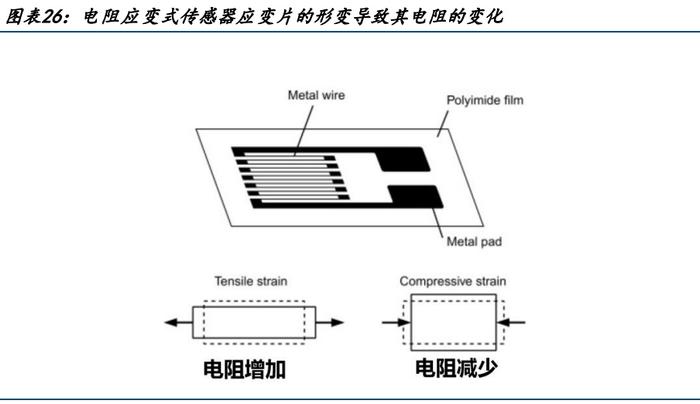

从工作原理来看,电阻应变式力矩传感器核心部件为应变片,应变片的性能对于力矩传感 器的整体性能影响至关重要。具体原理为将箔应变片安装在力矩传感器的金属体(也叫挠 曲件)上,当施加到外力时,金属体充当“弹簧”轻微变形,进而带动应变片实现形变, 应变计的形变会改变电阻,实现电信号的反馈。

安装难度大:从六维力矩传感器每个维度需要至少 4 个应变片,数十个应变片的安装对 工艺提出较高要求。从全球龙头六维力矩传感器公司 ATI 的产品内部构造来看,六维力矩 传感器的内部为内轮毂,通过梁与外壳来连接,每个维度具有至少 4 个应变片,考虑到抗 温漂等性能需求,单个六维力矩传感器的上可能需要 30-40 个应变片,而组装的关键环节 贴片、组桥、配平、温度补偿均需人工在极其狭小的空间内完成,安装工艺具有较高技术 壁垒。

应变片性能直接影响传感器性能:应变片是由敏感栅等构成用于测量应变的元件,其原理 是在外界力的作用下产生机械变形时,其电阻值相应地发生变化,因此应变片的性能直接 决定了多维力传感器的灵敏度、量程、分辨率、刚性等静动态性能指标。

3.2 从性能看壁垒:串扰、精度、准度要求较高,定制化研发难度大

研发难度大:六维力矩传感器的研发并非将一个三维力和三个扭矩传感器结构的简单叠加, 它的非线性力学特征明显,要考虑多通道信号的温漂、蠕变、交叉干扰、数据处理的实时 性,再加之六维联合加载标定的复杂性,六维力矩传感器的难度远超过单维力矩传感器的 研发难度。 性能要求高:根据坤维科技公众号,多维力矩传感器的核心性能指标为串扰、精度和准度, 国内外该指标差距较大。 串扰:该指标用来衡量多维力传感器各测量方向间的耦合影响,可以反映测量误差水 平,是体现产品性能的关键指标之一。 精度:该指标衡量了测量结果之间的重复性。 准度:测量结果与理论真值的偏离程度。准度其实涵盖了滞后、线性、蠕变等误差因 素,更能体现产品的综合性能,是多维力传感器最为核心的技术指标之一。

3.3 六维力矩传感器的成本主要来自于应变片和人工加工成本

成本端:我们判断六维力矩传感器的成本核心在于应变片、加工成本。 应变片:根据前文分析,单个六维力矩传感器所需要应变片的数量至少为 24 个,考 虑到抗温漂、蠕变等需求,一般单个六维力矩传感器的应变片的数量约为 30-40 个; 根据淘宝价格,海外应变片头部厂商 HBM 单个应变片的价格在 100-200 元,因此单个 六维力矩传感器应变片的成本在 5000-6000 元。

加工成本:六维力矩传感器成品对于精度、准度要求极高,因此人工加工技术壁垒较 高,短期无法实现自动化生产,我们预计六维力矩传感器人工成本超过 10%。 价格端:目前海外六维力矩传感器龙头 ATI 产品价格 4000-8000 美金之间。

展望:根据前文分析,六维力矩传感器的超 50%的成本来自于应变片和人工费用,我们认 为随着国产应变片的参数持续突破及加工能力提升,以及人形机器人需求爆发后,未来降 本空间充足。

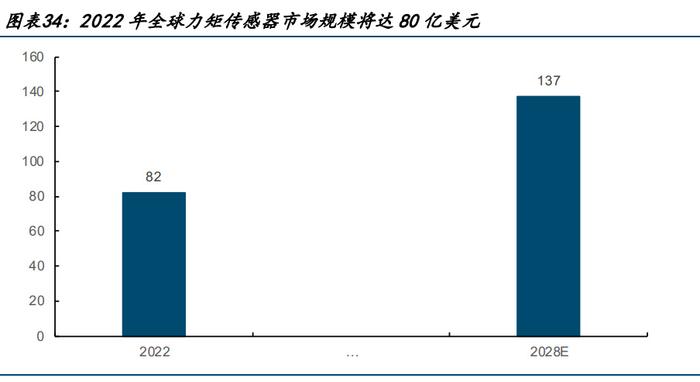

3.4 空间:22 年全球力矩传感器市场规模达 80 亿美元

2028 年全球力矩传感器市场规模将达 137 亿美元。根据 imarcgroup 数据,2022 年全球力 矩传感器市场规模为 82 亿美元,预计 2028 年将达 137 亿美元,期间 GAGR 达 8.9%。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号