天鉴碳材料有限公司 张洪涛

中国超硬材料网 李旭铜

1. 引言

固结磨料加工作为新兴的超精密加工技术之一,在很多难加工材料加工中得到了广泛的应用。例如,如何提高石英玻璃加工效率和表面质量。堆积磨料即通过特殊的造粒方式,用高强度粘结剂把细颗粒磨料粘结起来,使其形成一个独立的组合体,这种组合体通常也具有磨具的三要素——磨料、结合剂和极细小孔,可将其称之为一种微型磨具。

堆积磨料根据结合剂种类的不同分为两种,分别是陶瓷结合剂堆积磨料和有机结合剂堆积磨料。堆积磨料从外观上看是一个个粗大的磨粒,而实际上每个大磨粒都包含了许多微细的磨料颗粒。因此,堆积磨料由于其堆积效果在磨削过程中不断有锋利的切削刃产生,所以具有较长的寿命和对材料均匀一致的切除率,并能得到较好的工件表面质量。图1为近球形堆积磨料结构示意图。

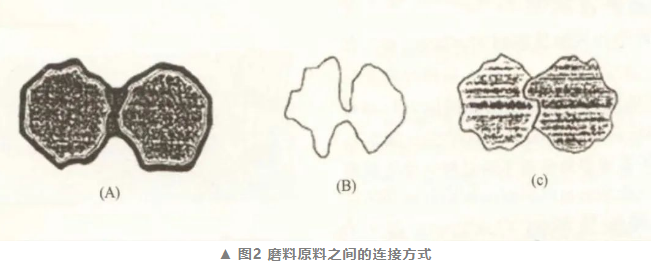

堆积磨料的造粒原理与其他行业物质造粒略有不同。磨料因其本身形貌与性质决定,固体粒子间的吸引力相对较小,颗粒与颗粒之间产生堆积主要来自可自由流动液体产生的表面张力和毛细管力和不可流动液体产生的粘接力,在粒子之间形成固体桥。使用某些特殊的造粒方法,还可以使堆积磨料产生粒子间机械镶嵌,这样可以提高颗粒本身的机械强度,从而提升性能。细节如图2所示,(A)为造粒原料表面附着液层相连接;(B)为造粒原料通过固体桥连接;(C)为造粒原料之间的机械镶嵌。

2. 固结磨粒研究过程

1935年RaymondC等人分别以金属树脂陶瓷为结合剂制备了金刚石类多晶磨料,每个多晶磨粒中有10--40粒微米级的金刚石,并将这种金刚石类多晶磨料应用于砂轮。金属结合剂类多晶磨料的自锐性差,在磨削过程中易粘连金属,因而不实用。陶瓷结合剂类多晶磨粒的自锐性高,但是由于陶瓷结合剂脆性较大,只有用于弹性较好的树脂结合剂磨具时才能获得较好的磨削比和磨削效率。

1997年RobertBenguerel制备了陶瓷结合剂金刚石或CBN类多晶磨料应用于树脂结合剂砂轮,并提出树脂结合剂砂轮中每个类多晶磨粒都相当于一个微型砂轮,相互独立的起着磨削作用。为解决超硬材料类多晶磨料制备难题,经过学者们的不懈努力,终于设计出类多晶磨料专用造粒设备,如图3所示。

近年来,陶瓷结合剂类多晶磨料在磨具中的应用越来越广泛,BretW,Ludwig将陶瓷结合剂金刚石类多晶磨料用于非织造布涂覆磨具中,每个磨粒在特定位置起磨削作用,极大的提高了磨具的磨除率。BruceASvente制备陶瓷结合剂金刚石类多晶磨料并设计一种新型的具有柔性研磨面的磨头,在磨削玻璃时,有效解决了玻璃崩边的问题。

2011年于艳妍采用粉末烧结法制备了陶瓷结合剂金刚石类多晶磨料,探索了R2O-B2O3-SiO2体系低温陶陶结合剂及特定添加剂对类多晶金刚石磨料的影响,并探索了类多晶金刚石磨料的制备工艺参数。2012年天津大学赵佳硕对金刚石类多晶磨料用结合剂及其制备工艺进行了更进一步的探索。2018年刘菊等采用反相微乳液法制备了球形陶瓷结合剂,获得了球形度较好的金刚石类多晶磨料。随着类多晶磨料制备工艺的日趋成熟,类多晶磨粒的应用范围也在不断扩大,目前国内在砂带,固结磨料研磨垫,抛光液等方面开始使用类多晶磨料产品,其高效磨削机制也不断被完善。

3. 制备方法的多样性

3.1预烧结破碎法

预烧结破碎法制备类多晶磨料,一般采用树脂或低温陶瓷为结合剂。先将结合剂与磨料混合,加入临时粘结剂,压制成型,低温干燥使其具有一定的强度,随后破碎筛分成所需粒径类多晶磨料。类多晶磨料中粘结剂的体积含量为20%--75%.粒径为200#--16#,形状可为球形,条形,近球形等。采用粉末烧结法制备类多晶磨料,工艺简单,成本较低,适合大规模工业生产,可制得粒径较大的类多晶磨料,但是此方法造粒球形度不好,粒径控制不易,磨料得率低。

3.2滚粒法

将物料加入一个转动的滚筒中,滚筒的转动使得物料在滚筒中流动,然后喷入一定量的粘结剂溶液使得物料相互黏结而成为颗粒,就得到球形堆积磨料,继续滚动会使得颗粒具有一定的粒度和强度。

滚粒法制备球形堆积磨料的工艺流程主要分为以下几步,分别为配料,混料,滚粒,固化,筛分。滚粒在混料机中进行,滚筒使得物料具有流动性,然后喷入临时粘结溶液,当临时粘结剂达到一定量时,物料开始粘结成粒,随着溶液量的加入,颗粒直径迅速增大,此时根据所需粒度要求停止加入粘结剂溶液。

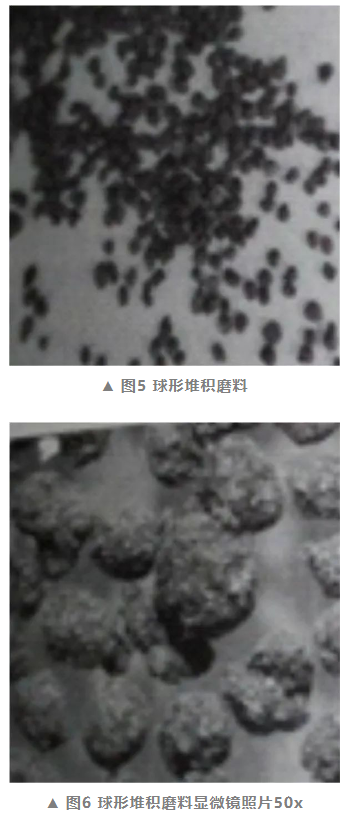

从图5. 图6可以看出球形堆积磨料形状为等积形,颗粒形状均匀,粒度集中。

滚粒法制备的类多晶磨粒,工艺简单,球形度好,但粒度不均匀且较大,制造成本较高¹。

从图7中可看出,滚粒法制备的堆积磨料的粒度主要集中在12--30mesh之间,因此滚粒法制备的堆积磨料粒度很集中,加以过筛处理,便可以得到更加集中的球形堆积磨料颗粒。

3.3压力喷雾干燥法

喷雾干燥法主要用于陶瓷结合剂类多晶磨料制备,其结合剂可以分为低温陶瓷结合剂干粉或铝溶胶与酸性硅溶胶混合溶胶。以低温陶瓷干粉为结合剂,先将陶瓷结合剂与磨料混合均匀,加去离子水制成合适浓度的料浆,用喷雾干燥机进行喷雾造粒。以混合胶溶为结合剂,采用溶胶凝胶法将磨料、溶胶、辅料混合成溶胶,用喷雾干燥机造粒,喷雾压力为0.3~0.5MPa,干燥温度为200℃~220℃。喷雾干燥法制备类多晶磨料是目前机械化程度最高,工艺最成熟的方法,采用此法制备的类多晶磨粒球形度好,粒度均匀且可以控制,尤其是在细粒度类多晶磨料的制备中起了不可替代的作用,但喷雾干燥设备昂贵,工艺复杂,很难大规模工业生产。

3.4反相微乳液法

反微乳液法制备球形金刚石堆积磨料就是将金刚石分散在硅溶胶中,再将混合浆料缓慢加入高速搅拌的微乳液体系中,在微乳液体系中混合料浆会自发的分散成无数个球形液滴,充分搅拌后,这些球形液滴中的硅溶胶会与微乳液体系中的无水乙醇和异辛醇发生反应形成球形凝胶颗粒,与此同时金刚石也均匀的分布在凝胶颗粒中,这些凝胶颗粒经过干燥和高温煅烧后,异辛醇等有机物充分分解,最终获得由无机陶瓷结合剂包覆的金刚石的堆积磨料。该方法不仅能够制备出粒度分布均匀,而且不需要传统的大型高温喷雾干燥装置即可获得形状稳定的球形凝胶颗粒。刘菊等人以硅溶胶为结合剂,金刚石微粉为单颗粒磨料,运用反相微乳液法制备的陶瓷结合剂球形金刚石堆积磨料,考察溶胶结合剂对金刚石的包覆情况,并讨论结合剂量对堆积磨料抛光性能的影响。抛光实验表示,随着结合剂量的增加,抛光速率先增大后减小,在结合剂含量为50%(质量分数)左右时加工效率最高,玻璃表面粗糙度先减小后增大,在结合剂量为55%(质量分数)左右时,工件的表面一致性较好,粗糙度最低,约为Ra0.095um。

从图8可以看出,通过反相微乳液法制出的球形度较好的金刚石堆积磨料,在660℃下,煅烧并保温1h后,结合剂能熔融为液相并对金刚石微粉产生包覆,金刚石堆积磨料的粒度分布均匀,粒径可控制在50--100um之间。

随着结合剂量的增加,金刚石磨粒之间的接触面增大,当结合剂添加量<50%(质量分数)时,金刚石磨料颗粒之间以点接触形式连结,此时,结合剂对金刚石磨料的把持力较小,在结合剂添加量为50%(质量分数)时,金刚石磨料之间通过结合剂桥以面接触的形式连结,结合剂对金刚石磨料的包覆性较好,形成比较强的把持力,结合剂添加量为60%(质量分数)时,过多的结合剂将填充于金刚石磨料之间的孔隙,导致结合剂对金刚石磨料的把持力过高,在抛光过程中金刚石堆积磨料自锐性变差,致使抛光效率下降。

引用文献:1.王兆武,栗正新.滚粒法制备球形堆积磨料及其性能分析[J].超硬材料工程,2016,28(04):11-14.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号