中国轴承工业协会 何加群

为制造强国战略重点领域和战略性新兴产业的重大装备和重点主机配套的多种高端轴承的标志性产品未取得国产化应用突破,是我国轴承产业高质量发展的一大难点堵点痛点。其中最突出的是高速动车组轴承。本文讨论的是高速动车组轴箱轴承、变速箱轴承和牵引电机轴承中最关键的轴箱轴承。

一、国家有关部委对国产高速动车组轴承的研发应用高度重视

高速铁路是战略性新兴产业,是制造强国战略的重点领域。国产高速动车组及配套轴承的开发应用引起了社会各界的广泛关注和国家有关部委的高度重视。

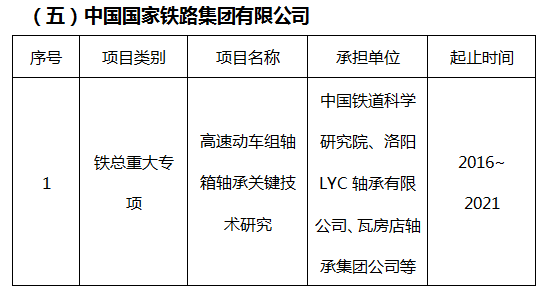

十多年来,国家有关部委组织实施了一系列支持国产高速动车组轴承开发应用的政策项目。

据不完全统计,上列项目核定总投资近19亿元,国家资金支持近5亿元。

二、高速动车组轴承的市场需求

据铁路部门资讯,今后若干年内,全国每年新造高速动车组300~500标准列,每标准列8辆,每辆装用8套轴箱轴承。

若每年新造高速动车组300标准列,则需轴箱轴承8×8×300=19200(套)。

每年需大修理同样数量的车辆,需换装新轴承19200套。

二项相加,每年需轴箱轴承

19200+19200=38400(套)

每套国产轴承按5000元计算,销售额为

5000×38400=19200万元

若每年新造高速动车组500标准列,按同样的方法计算,每年需轴箱轴承64000套,销售额32000万元。

虽然需求的轴承数量和销售额不算太大,但这一产品是轴承产业科技和市场的制高点。

三、我国高速动车组轴承国产化步履艰难

我国高速动车组已实现了国产化,但其关键零部件轴箱轴承还全部依赖进口。

2007年~2015年,洛轴、瓦轴、哈轴、轴研科技、西安交大、河科大等单位组团实施了有关高速动车组轴承的4项国家重点科技计划项目(“973”计划项目、“863”计划项目、科技支撑计划项目),进行了高速动车组轴承载荷谱调查研究、仿真分析和设计、试制样品并进行80万公里耐久性试验,研制了4种高速动车组轴承试验台,制订了相应的试验规范,并按规范进行了各项试验。

期间,国家工信部于2014年将高速动车组轴箱轴承列为工业强基工程重点方向项目,进行项目招标,洛轴中标实施项目。工信部又于2016年将高速动车组轴承列为工业强基工程示范应用项目,以期推进高速动车组轴承的自主化。

但是上述研发和推进工作,未得到高速动车组轴承应用方的认同,对高速动车组轴承的自主化促进作用不大。

2016年,在时任副总理马凯的亲自过问下,中国铁路总公司加强了对高速动车组轴承自主化工作的领导,啟动了由中国铁道科学研究院牵头的“高速动车组轴箱轴承关键技术研究”重大专项。洛轴、瓦轴、洛轴所(后为中浙高铁取代)、河科大、四方所、兴澄钢厂等十七个单位参加了项目组。

2016年以来,项目组开展了高速动车组轴箱轴承设计、制造、材料、润滑、检测与试验及综合评价、标准体系、组装及检修技术等方面的研究和型式试验,进行了时速250公里复兴号高速动车组轴箱轴承的仿真设计、样品试制,并应用铁科院新近引进的世界一流的试验机对洛轴、瓦轴制造的时速250公里复兴号高速动车组轴箱轴承进行耐久性考核试验,至2018年9月,顺利通过了80万公里耐久性考核试验。

原定在通过80万公里耐久性考核试验后,将洛轴、瓦轴试制的轴箱轴承在新研发的时速250公里复兴号高速动车组上装用,进行运行试验。但此时,铁总领导为归避风险,确保时速250公里复兴号高速动车组试运行成功,不同意装用洛轴、瓦轴试制的轴箱轴承,决定洛轴、瓦轴试制的轴承只能在铁科院的高速动车组检测试验车上试验。

由于铁科院没有时速250公里的复兴号高速动车组检测试验车,而有时速350公里复兴号、250公里和谐号、350公里和谐号检测试验车,经重大专项项目组研究决定,重新研发、设计上述三种车型的轴箱轴承,在检测试验车上装车试验。2019年初,这项工作已经啟动。

与此同时,为推进高速动车组轴承国产化进程,国家工信部于2018年12月开始,实施“高速动车组轴承和地铁车辆轴承‘一条龙’示范应用计划”,轴承行业8个单位和相关行业9个单位被列为示范应用企业。

四、高速动车组轴承国产化步履艰难的原因

国家主管部门高度重视高速动车组轴箱轴承的研发—工程化—产业化。实施了一系列对国产高速动车组轴承开发和应用的政策支持项目。轴承行业的有关企业积极实施这些项目,历经十多年,作了很大的人力、物力和资金投入,对高速动车组轴承进行了比较充分的研发和工程化,并斥巨资组建了达到国际先进水平的生产线,年生产能力已超过年需求量。

国家科技部、工信部组织的国家重点科技计划项目、工业强基项目虽然为高速动车组轴承的国产化奠定了基础,但是,由于多方面的原因,尽管做了大量工作,国产化仍步履艰难。

高速动车组轴箱轴承应用方主观上对高速动车组轴箱轴承国产化缺乏压力和动力,客观上缺失化解国产化风险的机制,因而高速动车组轴箱轴承的市场准入难度很大,国产化应用遥遥无期。

高速动车组每节车辆装用8套轴箱轴承,进口轴承每套费用9000元,则每节车辆轴箱轴承费用0.9×8=7.2万元。若用国产轴承,每套费用5000元,则每节车辆轴箱轴承费用0.5×8=4.0万元,仅比进口轴承节约3.2万元,与每节车辆造价1500万元(拖车)、3000万元(动车)相比,微不足道。所以若以降低制造成本而言,高速动车组轴箱轴承应用部门缺乏国产化的压力和动力。

另外,高速动车组轴箱轴承是高速动车组车辆几百种零件中对安全性影响最大的二种零部件(车轴、轴承)之一。因为没有国产化风险的容错免责机制,运用高速动车组轴箱轴承的部门的各个层级的人员难以承担使用国产轴承的风险。使用进口的世界顶尖的轴承生产企业生产的轴承,出了问题,谁也没有责任,若使用国产轴承,出了问题,要追究上上下下一系列有关人员的责任。

五、对推动高速动车组轴承国产化应用的几点建议

希望政府有关部门、轴承行业高速动车组轴承研发制造方、主机行业高速动车组轴承应用方,对高速动车组轴承国产化应用,从战略上、国家安全的高度上达成共识,集中资源,形成合力,共同推动高速动车组轴承的国产化应用。

(一)建议建立激励约束和国产化风险化解机制

建议充分运用国家号召打好产业基础高级化、产业链现代化攻坚战的契机,引导主机行业着力关键零部件的自主、安全、可控,出台有力度的政策,加以鼓励和制约:

促进高速动车组轴承应用方从国家安全、产业安全、产业链自主、安全、可控的高度重视关键零部件的国产化。

出台政策,鼓励主机企业应用包括轴承在内的国产关键零部件,制约对国产化应用的阻碍。

出台政策,形成化解关键零部件国产化应用风险,容错免责机制。

(二)充分发挥高速动车组轴承应用方的市场主导作用

多年来,科技部对高速动车组轴承的研发作了很大的资金投入,先后安排了一项“973”计划项目、一项“863”计划项目、二项科技支撑计划项目。在这些项目的立项、实施中,未发挥高速动车组轴承应用方的市场主导作用,未得到高速动车组轴承应用方的认同,因此这些项目的实施,对促进国产化应用收效甚微。今后,在高速动车组轴承研发、工程化、产业化的过程中必须发挥高速动车组轴承应用方的市场主导作用。

(三)集中资源形成合力精准支持

希望国家部委在实施关键零部件国产化政策支持项目时,能做到集中资源,形成合力,精准支持。

国家相关部门(国家发改委、工信部、科技部、铁路总公司)从不同角度对高速动车组的研发—工程化—产业化给予了很大力度的政策支持,这是一件好事。但是好事要办好,需要克服政出多门,碎片化,形不成合力,支持方向和重点企业有失偏颇的情况。

近期,国家工信部正在组织实施工业强基工程“一条龙”应用计划项目“高速动车组轴承和地铁车辆轴承‘一条龙’应用计划”、工业强基工程2018年招标项目“轨道交通用高精度轴承滚子”,中国铁路总公司正在实施重大专项“高速动车组轴箱轴承关键技术研究”的时候,国家另一部门又另起炉灶,组织实施一项涉及面很广,投资额很大的高速动车组轴承国家重点研发项目。而且实施的主体不是在高速动车组轴承研发和工程化上作了很大努力具有很好的研发基础的洛阳LYC轴承有限公司(洛轴)、瓦房店轴承集团公司(瓦轴)。

另外,国家主管部门在安排重大技改项目时,没有支持已完成高速动车组轴承研发和工程化,具备产业化基础的洛轴、瓦轴,而是大力度地支持了产业化条件不如洛轴、瓦轴的企业。

希望国家相关部委能建立支持关键零部件国产化的协调机制,在政策支持上,集中资源,把准方向,形成合力。

六、倾全力突破难点堵点痛点

高速动车组轴承未能国产化应用已成为政府重视、社会关注的我国轴承行业的难点堵点痛点。

人说:“十年磨一剑”。自2007年,我国轴承行业就开始了高速动车组轴承的研发,至今已有十三年的历史。十三年了,这把剑还未磨成。

我们应聚焦这一“国之大者”,不气馁、不松劲,倾注全力攻坚克难,力争在不太长的时间内,突破这一难点堵点痛点。为此,一方面希望继续得到国家的政策支持,同时希望得到轴承应用方的认同;另一方面,轴承行业自身应认真总结经验教训,改弦更张。

第一,对已实施和正在实施的国家政策支持项目的实施情况进行梳理,充分运用已取得的成果,进行系统集成,解决以往研发碎片化的弊端。

第二,主动积极地与轴承应用方交流沟通对接,取得轴承应用方的认同,尊重轴承应用方的主导作用。

第三,对正在实施尚未完成的有关高速动车组轴承的重大项目,不论这个项目是哪个部门组织的,哪个单位牵头实施的,都应积极支持,以期都达到项目目标,增加高速动车组轴承国产化应用的正能量。

第四,改变以往有的为搞项目而搞项目,急功近利的浮躁作风,补齐十三年来高速动车组轴承基础研究和应用研究方面的缺失。特别是在产品设计方面,以往只作了逆向设计,基本上是对引进的国外轴承进行测绘仿制。现在必须补上正向设计这一课,真正设计制造出符合我国国情,符合我国高铁运行工况的中国标准高速动车组轴承。

以上各项,说起来容易做起来难。但是,既然高速动车组轴承的国产化应用是“国之大者”,这些难事不管再难,总得要做,总得有人做。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号